تکمیل ظرفیت کمپرسور

تکمیل ظرفیت کمپرسور یک جنبه حیاتی در بهره برداری از هر تاسیسات صنعتی است. کارایی و کارایی یک کمپرسور به توانایی آن در برآوردن نیازهای ظرفیت مورد نیاز بستگی دارد. ظرفیت ناکافی می تواند منجر به کاهش بهره وری، افزایش مصرف انرژی و خرابی احتمالی تجهیزات شود.

برای اطمینان از عملکرد بهینه، ارزیابی و نظارت منظم ظرفیت کمپرسور ضروری است. این را می توان از طریق تعمیر و نگهداری معمول، تست عملکرد و تنظیمات در صورت نیاز انجام داد. با فعال ماندن و رسیدگی سریع به مشکلات ظرفیت، کسب و کارها می توانند از توقف پرهزینه جلوگیری کنند و روند تولید روان را حفظ کنند.

علاوه بر این، سرمایه گذاری در کمپرسورهای با کیفیت بالا با ظرفیت کافی نیز می تواند به بهبود راندمان و قابلیت اطمینان کلی کمک کند. اندازه مناسب و انتخاب کمپرسورها بر اساس نیازهای خاص عملیات می تواند کمک زیادی در به حداکثر رساندن عملکرد و به حداقل رساندن هزینه های عملیاتی کند.

در نتیجه، تکمیل ظرفیت کمپرسور یک عامل حیاتی در موفقیت هر عملیات صنعتی است. با اولویتبندی ارزیابی ظرفیت، نگهداری و سرمایهگذاری در تجهیزات با کیفیت، کسبوکارها میتوانند از عملکرد روان، افزایش بهرهوری و کاهش مصرف انرژی اطمینان حاصل کنند.

بنابراین هرچه در ابتدای طراحی و قبل از تهیه تجهیزات هوای فشرده، زمان و انرژيی صرف برآورد ظرفیت درست تجهیزات شود نتیجه بهتری حاصل شده و از ضررهای فراوان در آینده جلوگیری می شود.

برای برآورد ظرفیت کمپرسور هوا، باید به چند عامل کلیدی توجه کنید:

حجم هوای مورد نیاز

- مصرف هر ابزار:میزان هوای فشرده مورد نیاز هر ابزار پنوماتیکی را با مراجعه به دفترچه راهنمای آن یا وب سایت سازنده پیدا کنید.

- تعداد ابزار:تعداد ابزارهایی که به طور همزمان از کمپرسور استفاده می کنند را مشخص کنید.

- زمان کارکرد:میانگین زمان کارکرد هر ابزار در طول روز را تخمین بزنید.

با جمع کردن مصرف هوای هر ابزار و ضرب آن در زمان کارکرد و تعداد ابزار، می توانید حجم هوای فشرده مورد نیاز در واحد زمان را برآورد کنید و واحد هر مصرف را تبدیل و جمع نمایید.

فشار کاری

- فشار مورد نیاز هر ابزار:فشار هوای مورد نیاز هر ابزار را با مراجعه به دفترچه راهنمای آن یا وب سایت سازنده پیدا کنید.

- بالاترین فشار:بالاترین فشار مورد نیاز بین تمام ابزارها را انتخاب کنید.

کمپرسور باید بتواند تا فشار مورد نیاز بالاترین ابزار را تامین کند.

ضرایب تصحیح

- ضریب دمای محیط:در دماهای بالاتر، هوا رقیق تر می شود و کمپرسور باید هوای بیشتری را برای جبران آن فشرده کند.

ضریب ارتفاع: در ارتفاعات بالاتر، فشار هوا کمتر است و کمپرسور باید هوای بیشتری را برای جبران آن فشرده کند.

ضریب همزمانی: احتمالاً تمام ابزارها به طور همزمان کار نمی کنند. یک ضریب همزمانی بین 0.5 تا 1 را در نظر بگیرید.

با ضرب حجم هوای فشرده برآورد شده در ضرایب تصحیح، می توانید ظرفیت نهایی کمپرسور را بدست آورید.

فرمول کلی

ظرفیت کمپرسور = (مصرف هوای هر ابزار * زمان کارکرد * تعداد ابزار) * (ضریب دمای محیط * ضریب ارتفاع * ضریب همزمانی)

نکات:

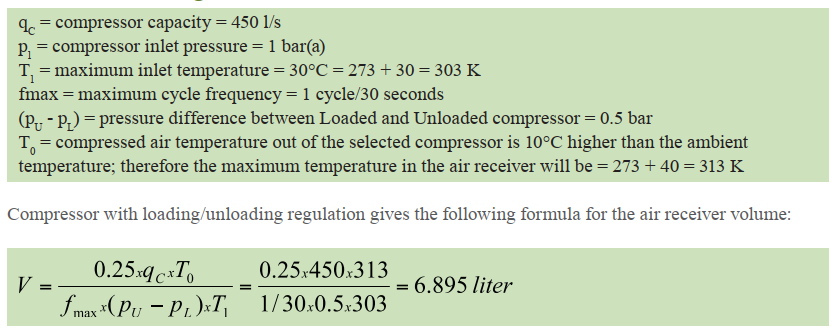

مخزن ذخیره هوا هم باید طبق محاسبات بعد از کمپرصور نصب گردد.

- همیشه بهتر است کمپرسوری با ظرفیت کمی بیشتر از نیاز خود انتخاب کنید تا در آینده با کمبود ظرفیت مواجه نشوید.

- به خاطر داشته باشید که رطوبت هوا می تواند بر عملکرد کمپرسور تاثیر بگذارد. اگر در محیطی با رطوبت بالا کار می کنید، به کمپرسوری با سیستم خشک کن هوا نیاز دارید.