افت فشار در سیستم هوای فشرده به معنای کاهش ناخواسته فشار هوا در مسیر از کمپرسور تا نقطه مصرف است. این مشکل میتواند به دلیل عوامل مختلفی مانند فیلترهای مسدود، نشتی در شبکه توزیع، لولهکشی نامناسب، عملکرد غلط رگلاتور و کمبود روغن در کمپرسورهای روغنی رخ دهد. شناسایی به موقع و رفع این دلایل، برای حفظ راندمان سیستم، کاهش مصرف انرژی و افزایش طول عمر تجهیزات ضروری است.

هوای فشرده یکی از منابع انرژی حیاتی و گرانبها در دنیای صنعت است که نقش محوری در بسیاری از فرآیندهای تولیدی ایفا میکند. از کارخانههای بزرگ و صنایع پتروشیمی گرفته تا کارگاههای کوچک و تعمیرگاهها، همگی به نحوی به این نیروی محرکه نیازمندند. با این حال، حفظ کارایی و بهرهوری سیستمهای هوای فشرده، همواره با چالشهایی همراه است که یکی از مهمترین آنها، افت فشار است. افت فشار نه تنها بر عملکرد تجهیزات تأثیر منفی میگذارد، بلکه میتواند هزینههای عملیاتی را به شدت افزایش دهد و عمر مفید کمپرسور را کاهش دهد. این مقاله از وب سایت اینترنتی اطلس تجهیز آسیا، به بررسی جامع ۵ دلیل اصلی و شایع افت فشار در سیستمهای هوای فشرده میپردازد و راهکارهای سریع و عملی برای شناسایی و رفع این مشکلات را ارائه میدهد تا شما بتوانید با آگاهی کامل، سیستم هوای فشرده خود را بهینه نگه دارید.

افت فشار در سیستم هوای فشرده: چرا نادیده گرفتن آن گران تمام میشود؟ (پیامدها و هزینهها)

نادیده گرفتن افت فشار در سیستم هوای فشرده میتواند عواقب مالی و عملیاتی جدی برای هر مجموعه صنعتی به همراه داشته باشد. این پدیده نامطلوب نه تنها به کاهش راندمان کلی سیستم منجر میشود، بلکه به طور مستقیم بر هزینههای انرژی، عمر مفید تجهیزات و حتی کیفیت محصول نهایی تأثیر میگذارد. درک این پیامدها، اولین گام برای مدیریت و پیشگیری از افت فشار است.

یکی از اصلیترین تبعات افت فشار، افزایش چشمگیر هزینههای عملیاتی است. کمپرسورهای باد برای تولید هوای فشرده به مقدار زیادی انرژی الکتریکی نیاز دارند. زمانی که افت فشار در سیستم رخ میدهد، کمپرسور مجبور است برای جبران این کمبود، سختتر و طولانیتر کار کند تا فشار مورد نیاز را تأمین کند. این کار به معنای افزایش مصرف برق و در نتیجه بالا رفتن قبوض انرژی است که میتواند بخش قابل توجهی از بودجه عملیاتی را به خود اختصاص دهد. همچنین، فشار کاری بالاتر، استهلاک قطعات داخلی کمپرسور را تسریع کرده و نیاز به تعمیرات مکرر و پرهزینه را افزایش میدهد.

بیشتر بخوانید:

چطور هزینه برق کمپرسور هوای فشرده را تا ۳۰٪ کاهش دهیم؟

علاوه بر این، افت فشار باعث کاهش راندمان و کارایی ابزارها و تجهیزات پنوماتیک میشود. ابزارهایی مانند دریلهای بادی، ابزارآلات رنگپاش و جکهای پنوماتیکی، برای عملکرد صحیح به فشار هوای مشخصی نیاز دارند. اگر فشار تأمین شده کمتر از حد استاندارد باشد، این ابزارها کندتر کار میکنند، قدرت خود را از دست میدهند و حتی ممکن است نتوانند وظیفه خود را به درستی انجام دهند. این موضوع به نوبه خود، سرعت خط تولید را کاهش داده و بر کیفیت محصول نهایی تأثیر منفی میگذارد.

از دیگر پیامدهای ناگوار افت فشار، کاهش عمر مفید کمپرسور و سایر تجهیزات است. کارکرد مداوم کمپرسور در فشار بالا و تحت بار زیاد، منجر به فرسودگی سریعتر قطعات میشود و نیاز به اورهال کمپرسور را در بازههای زمانی کوتاهتری ایجاد میکند. همچنین، این وضعیت میتواند به وسوسه خرید یک کمپرسور با ظرفیت بالاتر منجر شود که در واقع یک راه حل اشتباه و بسیار پرهزینه است، زیرا مشکل اصلی (افت فشار) بدون رسیدگی باقی مانده و تنها ظرفیت را افزایش دادهایم.

| مشکل اصلی | پیامدها | توضیح مختصر |

|---|---|---|

| افزایش هزینههای عملیاتی | مصرف برق بالاتر، افزایش قبوض انرژی | کمپرسور برای جبران فشار از دست رفته، بیشتر کار میکند. |

| کاهش راندمان تجهیزات پنوماتیک | کاهش قدرت ابزارها، کند شدن خط تولید | فشار ناکافی، ابزارها را از کارایی مطلوب دور میکند. |

| کاهش عمر مفید کمپرسور | افزایش استهلاک، نیاز به تعمیرات مکرر واورهال کمپرسورزودتر از موعد | کارکرد تحت بار سنگین، فرسودگی قطعات را تسریع میکند. |

| تأثیر منفی بر کیفیت محصول | عدم دقت در فرآیندهای نیازمند فشار دقیق | ابزارها نمیتوانند با کیفیت مورد انتظار عمل کنند. |

| خرید کمپرسور با ظرفیت بالاتر | هزینه سرمایهگذاری بیمورد، افزایش دائمی مصرف انرژی | راه حل اشتباهی که مشکل اصلی افت فشار را حل نمیکند. |

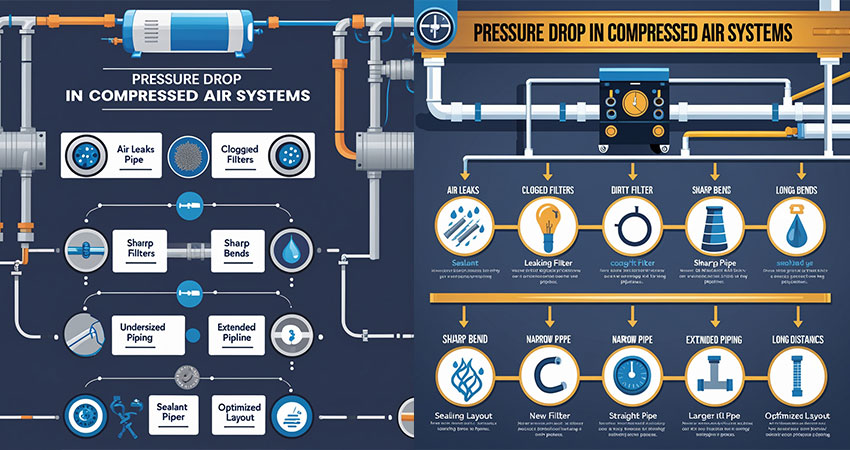

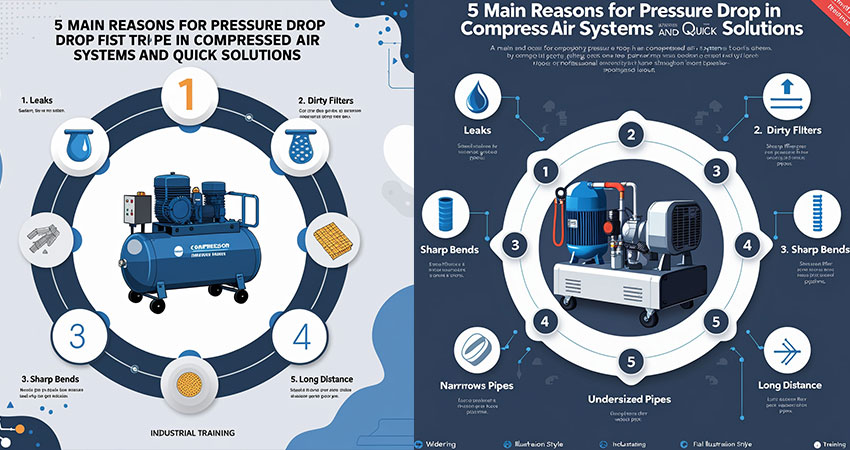

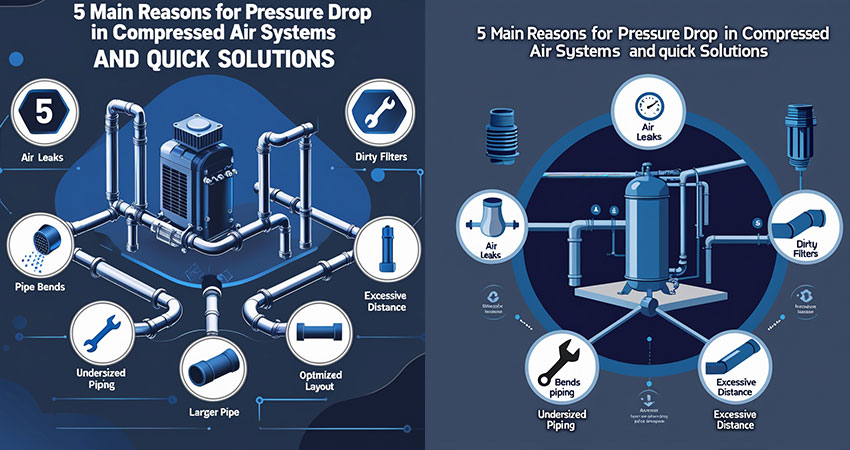

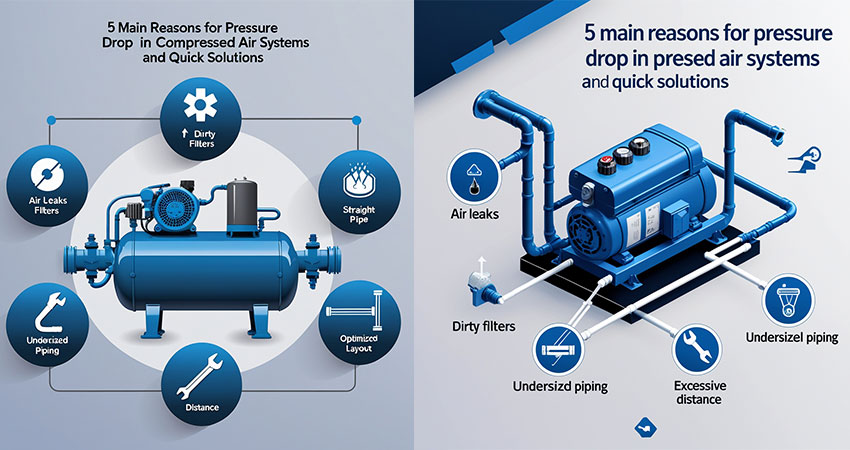

۵ دلیل اصلی افت فشار در سیستم هوای فشرده و راهحلهای سریع

برای حفظ راندمان و کاهش هزینههای عملیاتی در هر سیستم هوای فشرده، شناسایی و رفع دلایل اصلی افت فشار امری حیاتی است. در این بخش، به پنج دلیل شایع افت فشار و راهکارهای عملی برای مقابله با آنها میپردازیم.

دلیل اول: فیلترهای هوا (ورودی و خروجی) مسدود و کثیف

فیلترهای هوا، چه در ورودی کمپرسور و چه در خطوط توزیع هوا، نقش حیاتی در حفظ کیفیت هوای فشرده و محافظت از تجهیزات دارند. فیلتر ورودی (مکش) از ورود ذرات گرد و غبار و آلایندهها به کمپرسور جلوگیری میکند، در حالی که فیلترهای خطی مانند فیلتر سپراتور و میکرو فیلتر، ذرات روغن و رطوبت را از هوای فشرده حذف میکنند. با گذشت زمان و انباشته شدن آلایندهها، این فیلترها مسدود میشوند و در نتیجه، مقاومت در برابر جریان هوا افزایش مییابد.

علائم گرفتگی فیلترها شامل کاهش محسوس فشار خروجی، افزایش زمان لازم برای رسیدن کمپرسور به فشار کاری مطلوب و در برخی موارد، افزایش دمای کاری کمپرسور است. این وضعیت باعث میشود کمپرسور برای جبران کمبود هوا، با توان بیشتری کار کند که خود منجر به افت فشار میشود.

راهحل سریع:

- بازرسی چشمی و منظم فیلترها: فیلتر هوای ورودی، فیلتر روغن و فیلتر سپراتوررا به طور دورهای بررسی کنید.

- تمیز کردن یا تعویض فوری فیلتر هوای ورودی: در صورت مشاهده گرفتگی شدید، آن را تمیز یا تعویض کنید.

- توجه به زمانبندی تعویض فیلترها: طبق دفترچه راهنمای کمپرسور، زمان تعویض فیلتر روغن و فیلتر سپراتور را رعایت کنید.

- تست موقت کمپرسور بدون فیلتر ورودی: در صورت شک به گرفتگی فیلتر ورودی، میتوانید به صورت موقت آن را برداشته و عملکرد کمپرسور را بررسی کنید. اگر افت فشار بهبود یافت، مشکل از فیلتر بوده است.

دلیل دوم: نشتیهای پنهان و آشکار در شبکه توزیع هوا

نشتی هوا یکی از بزرگترین هدردهندههای انرژی در سیستمهای هوای فشرده است و میتواند تا ۳۰ درصد از هوای تولیدی را به هدر دهد. این نشتیها غالباً پنهان هستند و در نقاطی مانند اتصالات، شیرآلات، شیلنگها، کوپلینگها، مخزن ذخیره هوا و درینها (تخلیه کنندههای رطوبت) رخ میدهند. حتی کوچکترین سوراخ یا درز میتواند به مرور زمان حجم زیادی از هوای فشرده را هدر دهد.

علائم نشتی شامل شنیدن صدای “هیس” (حتی در نشتیهای بسیار کوچک) و افت فشار مداوم در سیستم، حتی پس از خاموش شدن کمپرسور است. این مشکل باعث میشود کمپرسور مجبور شود بیشتر کار کند تا فشار مورد نیاز را حفظ کند و این چرخه به طور مداوم انرژی را هدر میدهد.

راهحل سریع:

- بازرسی شنیداری و چشمی دقیق: تمام خطوط، اتصالات، شیرآلات و نقاط مشکوک را با دقت بررسی کنید.

- استفاده از محلول آب و صابون: یک راهکار ساده و مؤثر، استفاده از محلول آب و صابون یا اسپریهای نشتییاب است. این محلول را روی نقاط مشکوک بمالید؛ تشکیل حباب نشاندهنده وجود نشتی است.

- سفت کردن اتصالات شل: اتصالات و بستهای شل را محکم کنید.

- تعویض واشرها و اورینگهای آسیبدیده: در صورت مشاهده پارگی یا فرسودگی، فوراً آنها را تعویض کنید.

- ترمیم یا تعویض شیلنگها و لولههای دارای ترک: هرگونه ترک یا سوراخ در شیلنگها و لولهها را برطرف یا آنها را تعویض کنید.

نشتیهای هوا، از مهمترین دلایل هدررفت انرژی در سیستمهای هوای فشرده هستند و میتوانند به صورت پنهان، هزینههای عملیاتی را به شدت افزایش دهند.

بیشتر بخوانید:

چرا تصفیه هوای فشرده ضروری است؟ بررسی کامل مزایا و خطرات عدم تصفیه

دلیل سوم: طراحی ناکارآمد شبکه لولهکشی و استفاده از قطرهای نامناسب

طراحی شبکه لولهکشی هوای فشرده نقش بسیار مهمی در حفظ فشار مطلوب دارد. استفاده از لولههای با قطر کم، طول زیاد مسیر، تعداد زیاد زانوییها و تغییر مسیرهای ناگهانی، همگی باعث افزایش افت فشار اصطکاکی در سیستم میشوند. هرگونه پیچش، خمیدگی یا انحراف غیرضروری در مسیر لولهکشی، جریان هوا را با مقاومت بیشتری مواجه میکند و در نتیجه فشار کاهش مییابد.

علائم این مشکل معمولاً به صورت افت فشار قابل توجه در نقاط دور از کمپرسور و نیاز به تنظیم فشار بالاتر از حد استاندارد برای تأمین نیاز ابزارها خود را نشان میدهد. در برخی موارد، شیلنگهای رابط ابزار نیز ممکن است قطر کافی نداشته باشند و خود عامل افت فشار شوند.

راهحل سریع:

- بازبینی نقشههای لولهکشی: نقشههای موجود را بررسی کنید و مسیرهای غیرضروری را شناسایی کنید.

- کاهش طول مسیر و حذف زانوییهای اضافی: در صورت امکان، مسیرهای لولهکشی را کوتاه و مستقیمتر کنید و از تعداد زانوییها بکاهید.

- اطمینان از قطر کافی شیلنگها: برای ابزارهای پنوماتیک، از شیلنگهایی با قطر داخلی مناسب استفاده کنید تا جریان هوا به راحتی عبور کند.

- جلوگیری از پیچخوردگی یا خم شدن شدید شیلنگها: مطمئن شوید شیلنگها دچار پیچخوردگی یا خمیدگیهایی که مانع جریان هوا شوند، نیستند.

دلیل چهارم: عملکرد نادرست رگلاتور یا تنظیمات اشتباه آن

رگلاتورها قطعات کلیدی در سیستم هوای فشرده هستند که وظیفه تنظیم و تثبیت فشار خروجی را بر عهده دارند. این قطعات تضمین میکنند که ابزارهای پنوماتیک دقیقاً فشار مورد نیاز خود را دریافت کنند، بدون توجه به نوسانات فشار در خط اصلی. با این حال، خرابی رگلاتور، کالیبره نبودن گیج فشار آن یا تنظیمات اشتباه میتواند به افت فشار منجر شود.

علائم خرابی رگلاتور شامل فشار خروجی کمتر از حد انتظار، نوسانات ناگهانی فشار و عدم واکنش به تنظیمات دستی است. اگر رگلاتور روی فشار بسیار پایینتری نسبت به نیاز ابزارها تنظیم شده باشد، عملکرد آنها مختل میشود و با افت راندمان مواجه خواهید شد.

راهحل سریع:

- بررسی و تنظیم مجدد فشار رگلاتور: فشار را بر اساس نیاز دقیق ابزارها و تجهیزات تنظیم کنید.

- اطمینان از سالم بودن گیج فشار: گیج فشار رگلاتور باید سالم و دقیق باشد.

- بازرسی آببندی و عملکرد شیرهای داخلی: اطمینان حاصل کنید که شیرهای داخلی رگلاتور به درستی آببندی شده و کار میکنند.

- تعویض رگلاتور: در صورت خرابی یا عدم امکان تعمیر، رگلاتور را تعویض کنید.

دلیل پنجم: کمبود یا استفاده از روغن نامناسب (مخصوص کمپرسورهای روغنی)

در کمپرسورهای روغنی، روغن نقش حیاتی در روانکاری قطعات متحرک، آببندی محفظه فشردهسازی و خنککاری دارد. کمبود روغن یا استفاده از روغن نامناسب (مانند روغن با ویسکوزیته نادرست) میتواند به طور مستقیم بر عملکرد کمپرسور و در نهایت بر فشار خروجی تأثیر بگذارد. این موضوع به ویژه در کمپرسورهای پیستونی و اسکرو، که به روانکاری مداوم نیاز دارند، اهمیت پیدا میکند.

علائم کمبود یا نامناسب بودن روغن شامل افزایش دمای کاری کمپرسور، شنیدن صداهای غیرعادی از دستگاه و کاهش محسوس کارایی فشردهسازی است. روغن با کیفیت پایین یا کمبود آن میتواند باعث افزایش اصطکاک و سایش قطعات شود و در نتیجه، کمپرسور نتواند هوای فشرده را با فشار مطلوب تولید کند.

راهحل سریع:

- بررسی منظم سطح روغن: سطح روغن کمپرسور را طبق نشانگر روغن به طور منظم چک کنید.

- تکمیل روغن تا سطح مناسب: در صورت کمبود، روغن را تا سطح توصیه شده توسط سازنده تکمیل کنید.

- استفاده از روغن با کیفیت و ویسکوزیته مناسب: همواره از روغنهای توصیه شده توسط سازنده استفاده کنید (مثلاً VDL100 برای کمپرسورهای پیستونی و VDL68 برای کمپرسورهای اسکرو).

- رعایت زمانبندی تعویض روغن: روغن کمپرسور را در بازههای زمانی مشخص شده تعویض کنید تا خواص خود را حفظ کند و ازاورهال کمپرسورزودهنگام جلوگیری شود.

سایر عوامل مؤثر و نکات تکمیلی برای پیشگیری از افت فشار

علاوه بر پنج دلیل اصلی که بررسی شد، عوامل دیگری نیز میتوانند به افت فشار در سیستم هوای فشرده منجر شوند که شناخت و رسیدگی به آنها برای حفظ عملکرد بهینه سیستم ضروری است.

کثیفی سطح اینترکولر/افترکولر

در کمپرسورهای اسکرو، اینترکولر (و در برخی مدلها افترکولر) وظیفه کاهش دمای هوای فشرده را بر عهده دارد. با گذشت زمان، پرههای اینترکولر ممکن است با گرد و غبار و ذرات معلق کثیف شوند و انتقال حرارت به درستی انجام نشود. این افزایش دما باعث افزایش حجم هوای فشرده و در نتیجه، کاهش چگالی و افت فشار میشود. تمیز کردن منظم پرههای اینترکولر برای بهبود فرآیند خنککاری و جلوگیری از افت فشار ناشی از افزایش دما بسیار مهم است.

خشککن (درایر) نامناسب یا مسدود

خشککنها برای حذف رطوبت از هوای فشرده استفاده میشوند و نقش مهمی در حفظ کیفیت هوا و جلوگیری از آسیب به تجهیزات دارند. اما اگر ظرفیت خشککن با میزان هوای فشرده ورودی متناسب نباشد یا المنتهای آن مسدود شده باشند، میتواند خود عامل افت فشار شود. بررسی ظرفیت خشککن و سرویس یا تعویض منظم المنتها برای اطمینان از عملکرد صحیح و جلوگیری از افت فشار ضروری است. درایرهای تبریدی یا جذبی، هر کدام نیاز به نگهداری خاص خود دارند.

انتخاب کمپرسور با ظرفیت ناکافی یا فرسوده

گاهی اوقات، دلیل اصلی افت فشار، انتخاب نادرست کمپرسور از ابتدا است. اگر کمپرسور نصب شده، ظرفیت کافی برای تأمین نیازهای مصرفی مجموعه را نداشته باشد، دائماً تحت بار زیاد کار میکند و نمیتواند فشار مطلوب را حفظ کند. همچنین، کمپرسورهای بسیار قدیمی و فرسوده که به طور منظم اورهال کمپرسور نشدهاند، به مرور زمان کارایی خود را از دست میدهند. اهمیت مطابقت ظرفیت کمپرسور با نیاز مصرف، یک اصل اساسی در طراحی و نگهداری سیستمهای هوای فشرده است. پیش از اقدام به خرید کمپرسور جدید، ابتدا با متخصصین وب سایت اینترنتی اطلس تجهیز آسیا مشورت کنید.

انتخاب کمپرسور با ظرفیت مناسب و انجام اورهال کمپرسور منظم، دو عامل کلیدی در پیشگیری از افت فشار و افزایش طول عمر سیستم هوای فشرده هستند.

نتیجهگیری: با اقدامات پیشگیرانه، از افت فشار خداحافظی کنید!

افت فشار در سیستمهای هوای فشرده، چالشی رایج اما قابل حل است که با شناسایی دقیق دلایل و اجرای راهحلهای مناسب، میتوان آن را به حداقل رساند. از فیلترهای مسدود و نشتیهای پنهان گرفته تا لولهکشی نامناسب و تنظیمات غلط رگلاتور، هر یک میتوانند به تنهایی یا در کنار هم، کارایی سیستم شما را کاهش داده و هزینههای گزافی را به بار آورند. توجه به جزئیات و اجرای یک برنامه نگهداری و تعمیرات منظم، کلید اصلی برای پیشگیری از این مشکلات است.

با بازرسیهای دورهای فیلترها از جمله فیلتر سپراتور و میکرو فیلتر، شناسایی و رفع نشتیها، بهینهسازی شبکه لولهکشی، تنظیم صحیح رگلاتور و استفاده از روغن مناسب، میتوانید عمر مفید کمپرسور خود را افزایش داده و در مصرف انرژی صرفهجویی کنید. این اقدامات نه تنها به افزایش راندمان کلی سیستم کمک میکنند، بلکه از نیاز به اورهال کمپرسورهای زودرس نیز جلوگیری مینمایند.

سوالات متداول

چه تفاوتی بین افت فشار طبیعی و افت فشار نامعقول در سیستم هوای فشرده وجود دارد؟

افت فشار طبیعی در حدود ۱۰ درصد فشار کاری سیستم قابل قبول است، اما هر میزان افت بیشتر از آن، نامعقول و نشاندهنده مشکلی در سیستم است که نیاز به بررسی دارد.

چگونه میتوانم بدون ابزار تخصصی، نشتیهای کوچک در سیستم هوای فشرده را شناسایی کنم؟

با استفاده از محلول آب و صابون بر روی اتصالات و نقاط مشکوک میتوانید نشتیها را شناسایی کنید؛ تشکیل حباب نشاندهنده وجود نشتی است.

آیا افزایش دمای محیط میتواند به طور مستقیم بر افت فشار در سیستم هوای فشرده تاثیر بگذارد؟

بله، افزایش دمای محیط میتواند باعث افزایش دمای هوای ورودی به کمپرسور و در نتیجه، کاهش کارایی فشردهسازی و افزایش افت فشار در سیستم شود.