کمپرسور هوای فشرده به عنوان یکی از ابزارهای حیاتی و چندمنظوره در صنایع مختلف نقش بسزایی در افزایش بهره وری و راندمان کارخانه های صنعتی ایفا می کند. استفاده از هوای فشرده به عنوان منبع انرژی قدرتمند و قابل اعتماد امکان اتوماسیون فرآیندها بهبود کیفیت محصولات کاهش هزینه های تولید و افزایش ایمنی محیط کار را فراهم می سازد.

در این مقاله به بررسی دقیق اصول عملکرد کمپرسورهای هوای فشرده اجزای اصلی آنها کاربردهای متنوع در صنایع گوناگون استانداردهای بین المللی مرتبط و تکنولوژی های پیشرفته در این حوزه خواهیم پرداخت تا درک جامعی از نقش کلیدی این تجهیزات در ارتقای بهره وری صنایع ارائه دهیم.

هوای فشرده + نیروی محرکه نامرئی صنایع

هوا به عنوان یک ماده اولیه رایگان و در دسترس در صورت فشرده شدن تبدیل به یک منبع انرژی متراکم و کارآمد می شود که در طیف گسترده ای از کاربردهای صنعتی مورد استفاده قرار می گیرد. هوا فشرده به دلیل ویژگی های منحصر به فرد خود از جمله انتقال آسان ایمنی بالا و قابلیت کنترل دقیق به عنوان یک جایگزین مناسب برای سایر منابع انرژی مانند برق و هیدرولیک در بسیاری از فرآیندهای صنعتی مطرح شده است.

کاربردهای هوای فشرده در صنایع بسیار متنوع است و شامل موارد زیر می شود :

- ابزارهای پنوماتیک : دریل ها پیچ گوشتی ها سنباده ها و چکش های بادی که در خطوط تولید و مونتاژ به کار می روند.

- سیستم های اتوماسیون : سیلندرهای پنوماتیک ولوها و محرک ها که در رباتیک صنعتی سیستم های بسته بندی و خطوط انتقال مواد استفاده می شوند.

- فرآیندهای تولید : رنگ پاشی سندبلاست تمیزکاری قطعات و خشک کردن محصولات.

- سیستم های انتقال مواد : انتقال پودرها و مواد جامد با استفاده از سیستم های پنوماتیک.

- سیستم های تهویه و خنک کاری : تامین هوای مورد نیاز برای فرآیندهای خاص و خنک سازی تجهیزات.

- صنایع غذایی و دارویی : استفاده از هوای فشرده در فرآیندهای بسته بندی پرکردن و استریل سازی با رعایت استانداردهای بهداشتی.

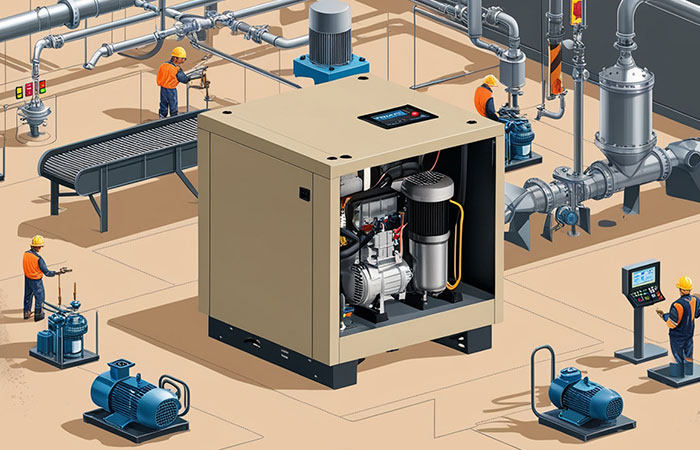

اجزای اصلی و اصول عملکرد کمپرسورهای هوای فشرده

برای درک بهتر نقش کمپرسورهای هوای فشرده در افزایش بهره وری لازم است با اجزای اصلی و اصول عملکرد آنها آشنا شویم. یک سیستم کمپرسور هوای فشرده معمولاً از اجزای زیر تشکیل شده است :

- واحد کمپرسور (Air Compressor Unit) : قلب سیستم هوای فشرده وظیفه فشرده سازی هوا را بر عهده دارد. انواع مختلفی از کمپرسورها بر اساس مکانیسم فشرده سازی وجود دارد از جمله کمپرسورهای پیستونی اسکرو (مارپیچی) پره ای و سانتریفیوژ. هر نوع کمپرسور دارای مزایا و معایب خاص خود است و بر اساس نیازهای کاربردی و حجم هوای مورد نیاز انتخاب می شود.

- کمپرسورهای پیستونی (Piston Compressors) : با استفاده از حرکت رفت و برگشتی پیستون در سیلندر هوا را فشرده می کنند. این نوع کمپرسورها برای فشارهای بالا و حجم هوای کم مناسب هستند و معمولاً در کارگاه های کوچک و کاربردهای صنعتی سبک استفاده می شوند.

- کمپرسورهای اسکرو (Screw Compressors) : از دو روتور مارپیچی که در خلاف جهت یکدیگر می چرخند برای فشرده سازی هوا استفاده می کنند. کمپرسورهای اسکرو راندمان بالاتری نسبت به کمپرسورهای پیستونی دارند صدای کمتری تولید می کنند و برای کار مداوم و حجم هوای متوسط تا زیاد ایده آل هستند. این نوع کمپرسورها در صنایع مختلفی از جمله تولید نفت و گاز و خودروسازی کاربرد گسترده ای دارند.

- کمپرسورهای پره ای (Vane Compressors) : با استفاده از پره های شعاعی که در داخل روتور خارج از مرکز می چرخند هوا را فشرده می کنند. کمپرسورهای پره ای ابعاد کوچکی دارند صدای کمی تولید می کنند و برای حجم هوای کم تا متوسط مناسب هستند.

- کمپرسورهای سانتریفیوژ (Centrifugal Compressors) : با استفاده از نیروی گریز از مرکز سرعت هوا را افزایش داده و سپس با کاهش سرعت فشار هوا را افزایش می دهند. کمپرسورهای سانتریفیوژ برای حجم هوای بسیار زیاد و فشارهای متوسط مناسب هستند و در صنایع بزرگ مانند پالایشگاه ها نیروگاه ها و صنایع پتروشیمی کاربرد دارند.

- مخزن ذخیره هوا (Air Receiver Tank) : هوای فشرده شده را ذخیره می کند و به عنوان یک بافر بین کمپرسور و مصرف کننده های هوا عمل می کند. مخزن ذخیره هوا به یکنواخت سازی جریان هوا کاهش پالس های فشار و بهبود عملکرد سیستم کمک می کند. حجم مخزن ذخیره هوا بر اساس میزان مصرف هوا و الگوی مصرف تعیین می شود.

- سیستم خشک کن هوا (Air Dryer System) : رطوبت موجود در هوای فشرده را حذف می کند. رطوبت می تواند باعث خوردگی لوله ها و تجهیزات پنوماتیک ایجاد اختلال در عملکرد ابزارها و آلودگی محصولات شود. انواع مختلفی از خشک کن های هوا وجود دارد از جمله درایر های جذبی ، تبریدی و غشایی. انتخاب نوع خشک کن بر اساس کیفیت هوای مورد نیاز و میزان رطوبت تعیین می شود.

- سیستم فیلتراسیون هوا (Air Filtration System) : ذرات جامد روغن و سایر آلاینده های موجود در هوای فشرده را حذف می کند. فیلترهای هوا به افزایش طول عمر تجهیزات پنوماتیک بهبود کیفیت هوای خروجی و جلوگیری از آلودگی محصولات کمک می کنند. سیستم فیلتراسیون معمولاً شامل فیلترهای اولیه ثانویه و فیلترهای دقیق است که ذرات با اندازه های مختلف را حذف می کنند.

- سیستم کنترل و مانیتورینگ (Control and Monitoring System) : عملکرد کمپرسور را کنترل و نظارت می کند. سیستم های کنترل مدرن می توانند فشار دما جریان هوا و سایر پارامترهای مهم را اندازه گیری و تنظیم کنند. همچنین امکان مانیتورینگ از راه دور و تشخیص عیب یابی را فراهم می کنند که به بهینه سازی عملکرد و کاهش زمان توقف کمک می کند.

کاربردهای متنوع کمپرسور هوای فشرده در صنایع مختلف

کمپرسورهای هوای فشرده در طیف گسترده ای از صنایع به کار گرفته می شوند و نقش حیاتی در فرآیندهای تولید و عملیاتی ایفا می کنند. در ادامه به برخی از صنایع کلیدی و کاربردهای هوای فشرده در آنها اشاره می شود :

- صنایع تولیدی : در خطوط تولید و مونتاژ هوای فشرده برای ابزارهای پنوماتیک ربات های صنعتی سیستم های بسته بندی و انتقال مواد استفاده می شود. به عنوان مثال در صنعت خودروسازی هوای فشرده در فرآیندهای رنگ پاشی جوشکاری مونتاژ قطعات و تست نهایی خودروها کاربرد دارد. در صنعت الکترونیک هوای فشرده برای تمیزکاری قطعات حساس جابجایی بردهای الکترونیکی و سیستم های وکیوم استفاده می شود.

- صنایع غذایی و نوشیدنی : در این صنایع بهداشت و ایمنی از اهمیت بالایی برخوردار است. هوای فشرده با کیفیت بالا و عاری از روغن و آلاینده ها در فرآیندهای بسته بندی پرکردن بطری ها و قوطی ها شستشو و استریل سازی تجهیزات استفاده می شود. همچنین در سیستم های انتقال مواد غذایی پودری و دانه ای از هوای فشرده بهره می برند.

- صنایع دارویی : مشابه صنایع غذایی کیفیت هوا و استانداردهای بهداشتی در صنایع دارویی بسیار حیاتی است. هوای فشرده در فرآیندهای تولید قرص و کپسول بسته بندی دارو سیستم های تهویه مطبوع و انتقال مواد دارویی استفاده می شود.

- صنایع نفت گاز و پتروشیمی : در این صنایع هوای فشرده در ابزارهای پنوماتیک مورد استفاده در مناطق خطرناک سیستم های کنترل و ابزار دقیق سیستم های ایمنی و آتش نشانی و فرآیندهای تولید و پالایش کاربرد دارد. به دلیل قابلیت اطمینان بالا و ایمنی ذاتی هوای فشرده در محیط های انفجاری و حساس به آتش سوزی استفاده از سیستم های پنوماتیک ترجیح داده می شود.

- صنایع معدنی و ساختمانی : در این صنایع هوای فشرده برای ابزارهای حفاری و تخریب چکش های بادی سیستم های تهویه معادن و فرآیندهای انتقال مواد معدنی استفاده می شود. ابزارهای پنوماتیک در این صنایع به دلیل قدرت بالا دوام و قابلیت کار در شرایط سخت بسیار محبوب هستند.

- صنایع نساجی : در صنعت نساجی هوای فشرده در ماشین آلات بافندگی و ریسندگی سیستم های تمیزکاری و غبارگیری و سیستم های انتقال الیاف و نخ کاربرد دارد.

بیشتر بخوانید: فواید حیاتی استفاده از درایرهای هوای فشرده در صنایع پتروشیمی و نفت و گاز

استانداردهای بین المللی و تکنولوژی های پیشرفته در سیستم های هوای فشرده

برای اطمینان از کیفیت ایمنی و بهره وری سیستم های هوای فشرده رعایت استانداردهای بین المللی و استفاده از تکنولوژی های پیشرفته ضروری است. برخی از استانداردهای مهم در این حوزه عبارتند از :

- ISO ۸۵۷۳-۱ : ۲۰۱۰ : این استاندارد بین المللی کیفیت هوای فشرده را بر اساس حداکثر میزان ذرات جامد رطوبت و روغن موجود در هوا طبقه بندی می کند. رعایت این استاندارد برای اطمینان از کیفیت هوای مورد نیاز در کاربردهای مختلف صنعتی به ویژه در صنایع حساس مانند غذایی دارویی و الکترونیک بسیار مهم است.

- ISO ۱۱۰۱۱ : ۲۰۱۳ : این استاندارد به ارزیابی انرژی سیستم های هوای فشرده می پردازد و راهنمایی هایی برای بهینه سازی مصرف انرژی و کاهش هزینه های عملیاتی ارائه می دهد. با توجه به اینکه سیستم های هوای فشرده می توانند مصرف انرژی قابل توجهی داشته باشند رعایت این استاندارد و اجرای اقدامات بهینه سازی انرژی می تواند تاثیر چشمگیری بر کاهش هزینه ها و حفظ محیط زیست داشته باشد.

- تکنولوژی های پیشرفته : در سال های اخیر پیشرفت های چشمگیری در تکنولوژی های سیستم های هوای فشرده صورت گرفته است که به افزایش بهره وری کاهش مصرف انرژی و بهبود قابلیت اطمینان منجر شده است. برخی از این تکنولوژی ها عبارتند از :

- کمپرسورهای با سرعت متغیر (Variable Speed Drive – VSD) : این کمپرسورها سرعت موتور را بر اساس نیاز واقعی به هوای فشرده تنظیم می کنند. در مقایسه با کمپرسورهای با سرعت ثابت کمپرسورهای VSD می توانند مصرف انرژی را تا ۳۵% کاهش دهند و در نتیجه هزینه های عملیاتی را به طور قابل توجهی کاهش دهند.

- سیستم های بازیابی انرژی (Energy Recovery Systems) : در فرآیند فشرده سازی هوا مقدار زیادی گرما تولید می شود که معمولاً به هدر می رود. سیستم های بازیابی انرژی می توانند این گرمای اتلافی را جمع آوری کرده و برای گرمایش آب گرمایش فضا یا سایر کاربردهای حرارتی استفاده کنند. این امر باعث افزایش راندمان کلی سیستم و کاهش مصرف انرژی می شود.

- سیستم های مانیتورینگ و کنترل هوشمند (Smart Monitoring and Control Systems) : با استفاده از سنسورها اینترنت اشیاء (IoT) و نرم افزارهای تحلیلی پیشرفته این سیستم ها عملکرد کمپرسورها را به طور مداوم نظارت می کنند داده های مربوط به مصرف انرژی فشار دما و سایر پارامترهای مهم را جمع آوری و تحلیل می کنند و امکان تشخیص زودهنگام مشکلات و عیب یابی از راه دور را فراهم می کنند. این امر به بهینه سازی عملکرد سیستم کاهش زمان توقف و افزایش بهره وری کمک می کند.

نکات فنی مهم برای بهینه سازی بهره وری سیستم های هوای فشرده

برای دستیابی به حداکثر بهره وری از سیستم های هوای فشرده رعایت نکات فنی مهم در طراحی نصب بهره برداری و نگهداری ضروری است. برخی از این نکات عبارتند از :

- انتخاب کمپرسور مناسب : انتخاب نوع و ظرفیت کمپرسور باید بر اساس نیازهای واقعی به هوای فشرده و الگوی مصرف صورت گیرد. استفاده از کمپرسورهای بزرگتر از نیاز منجر به مصرف انرژی اضافی و کاهش راندمان می شود.

- طراحی صحیح سیستم لوله کشی : لوله کشی باید به گونه ای طراحی شود که افت فشار را به حداقل برساند. استفاده از لوله های با قطر مناسب کاهش تعداد اتصالات و زانویی ها و اجتناب از مسیرهای طولانی و پر پیچ و خم می تواند به کاهش افت فشار و افزایش راندمان سیستم کمک کند.

- نگهداری و بازرسی منظم : نگهداری منظم و بازرسی دوره ای کمپرسور و اجزای سیستم برای اطمینان از عملکرد صحیح و جلوگیری از خرابی های ناگهانی ضروری است. تعویض به موقع فیلترها روغن و سایر قطعات مصرفی بررسی و رفع نشتی ها و انجام سرویس های دوره ای می تواند به افزایش طول عمر سیستم و حفظ راندمان آن کمک کند.

- کنترل و کاهش نشتی هوا : نشتی هوا یکی از عوامل اصلی اتلاف انرژی در سیستم های هوای فشرده است. بررسی و رفع نشتی ها به صورت منظم می تواند مصرف انرژی را به طور قابل توجهی کاهش دهد. استفاده از دستگاه های تشخیص نشتی هوا و انجام بازرسی های دوره ای توصیه می شود.

- بهینه سازی فشار کاری : فشار کاری سیستم باید بر اساس نیازهای واقعی کاربردها تنظیم شود. افزایش فشار بیش از حد نیاز منجر به مصرف انرژی اضافی و کاهش راندمان می شود. استفاده از رگولاتورهای فشار و تنظیم فشار کاری بهینه می تواند به کاهش مصرف انرژی کمک کند.

- آموزش پرسنل : آموزش پرسنل در زمینه بهره برداری صحیح نگهداری و عیب یابی اولیه سیستم های هوای فشرده می تواند به افزایش آگاهی و مهارت پرسنل و بهبود عملکرد سیستم کمک کند.

نتیجه گیری

کمپرسورهای هوای فشرده به عنوان تجهیزات اساسی و پرکاربرد در صنایع مختلف نقش کلیدی در افزایش بهره وری بهبود کیفیت محصولات کاهش هزینه ها و افزایش ایمنی ایفا می کنند. با درک اصول عملکرد اجزای اصلی و کاربردهای متنوع این تجهیزات و با رعایت استانداردهای بین المللی و استفاده از تکنولوژی های پیشرفته کارخانه های صنعتی می توانند از مزایای بی شمار هوای فشرده بهره مند شده و رقابت پذیری و پایداری خود را در بازار جهانی ارتقا دهند. بهینه سازی سیستم های هوای فشرده از طریق انتخاب تجهیزات مناسب طراحی صحیح سیستم نگهداری منظم و اجرای اقدامات بهینه سازی انرژی نه تنها به افزایش بهره وری و کاهش هزینه ها منجر می شود بلکه به حفظ محیط زیست و توسعه پایدار نیز کمک می کند.

پرسش و پاسخ متداول

چه نوع کمپرسوری برای کارخانه صنعتی با مصرف هوای مداوم و متوسط مناسب تر است؟

کمپرسورهای اسکرو به دلیل راندمان بالا قابلیت کار مداوم و صدای کم برای کارخانه های صنعتی با مصرف هوای مداوم و متوسط انتخاب بسیار مناسبی هستند.

چگونه می توان مصرف انرژی سیستم هوای فشرده را کاهش داد؟

برای کاهش مصرف انرژی سیستم هوای فشرده می توان از روش های مختلفی مانند استفاده از کمپرسورهای VSD بازیابی انرژی گرمایی کاهش نشتی هوا بهینه سازی فشار کاری و نگهداری منظم استفاده کرد.

اهمیت کیفیت هوای فشرده در صنایع غذایی و دارویی چیست؟

در صنایع غذایی و دارویی کیفیت هوای فشرده به دلیل تماس مستقیم با محصولات از اهمیت بسیار بالایی برخوردار است. هوای فشرده باید عاری از روغن ذرات جامد و رطوبت باشد تا از آلودگی محصولات و به خطر افتادن سلامت مصرف کنندگان جلوگیری شود. رعایت استاندارد ISO ۸۵۷۳-۱ و استفاده از فیلترها و خشک کن های مناسب برای دستیابی به کیفیت هوای مورد نیاز در این صنایع ضروری است.