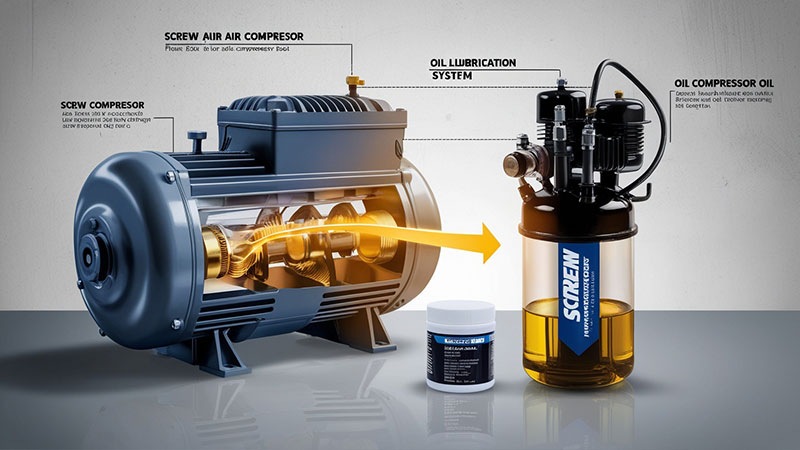

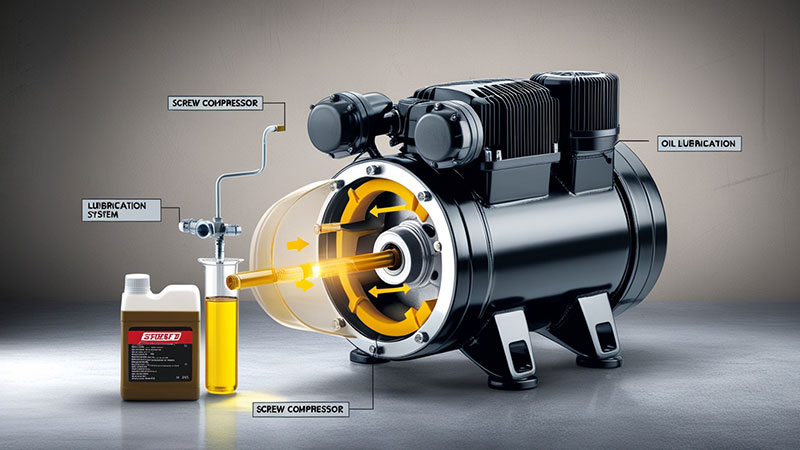

روغن مخصوص کمپرسور اسکرو نوعی روانکننده تخصصی است که برای عملکرد بهینه و افزایش طول عمر کمپرسورهای اسکرو طراحی شده است. این روغن علاوه بر روانکاری و کاهش اصطکاک میان قطعات متحرک، وظایف حیاتی دیگری چون خنکسازی هوای فشرده، آببندی روتورها و محافظت در برابر خوردگی و زنگزدگی را بر عهده دارد. استفاده از روغن مناسب، کارایی دستگاه را تضمین کرده و از هزینههای بالای تعمیر و نگهداری پیشگیری میکند.

در محیطهای صنعتی، کمپرسورهای اسکرو به عنوان قلب تپنده بسیاری از فرآیندها، نقشی حیاتی ایفا میکنند. سرمایهگذاری اولیه قابل توجه و هزینههای تعمیر و نگهداری بالای این تجهیزات، اهمیت مراقبت صحیح از آنها را دوچندان میسازد. در این میان، روانکاری صحیح با استفاده از روغن مخصوص، از مهمترین اقدامات پیشگیرانه برای حفظ سلامت و افزایش راندمان این دستگاهها به شمار میرود. روغنهای مخصوص کمپرسور اسکرو، با فرمولاسیون ویژه خود، نه تنها از سایش و خوردگی قطعات جلوگیری میکنند، بلکه به پایداری عملکرد و دوام طولانیمدت دستگاه نیز کمک شایانی مینمایند.

انواع روغن کمپرسور اسکرو

روغنهای کمپرسور اسکرو بر اساس نوع پایه و فرآیند تولید، به دو دسته اصلی تقسیم میشوند که هر یک ویژگیها و کاربردهای خاص خود را دارند. شناخت این تفاوتها به شما کمک میکند تا انتخابی بهینه برای کمپرسور خود داشته باشید و از عملکرد مطلوب آن اطمینان حاصل کنید.

روغن استاندارد یا معدنی

روغنهای استاندارد یا معدنی، همانطور که از نامشان پیداست، بر پایه مواد نفتی و معدنی تولید میشوند. این روغنها معمولاً قیمت پایینتری دارند که ممکن است در نگاه اول اقتصادی به نظر برسند. با این حال، به دلیل ساختار شیمیایی و زنجیرههای کربنی غیر اشباع، تمایل زیادی به واکنشهای شیمیایی، به ویژه اکسیداسیون، دارند. این واکنشها میتوانند منجر به تشکیل رسوب، لجن و توده در سیستم شوند که به مرور زمان عمر مفید روغن و فیلترها را به شدت کاهش میدهند.

یکی دیگر از معایب روغنهای معدنی، سرعت بالای انتقال آنهاست که میتواند باعث عبور ذرات روغن از فیلترها و ورود آنها به هوای فشرده شود، و در نتیجه خلوص هوای تولیدی را کاهش دهد. بنابراین، اگر کمپرسور شما به طور مداوم در حال کار است یا فرآیندهای صنعتی شما به هوای فشرده با خلوص بالا نیاز دارند، استفاده از این نوع روغن توصیه نمیشود.

روغن مصنوعی

روغنهای مصنوعی، برخلاف روغنهای معدنی، از طریق فرآیندهای شیمیایی پیچیدهتر و با استفاده از مواد افزودنی پیشرفته تولید میشوند. این روغنها دارای ساختار مولکولی پایدارتری هستند که مقاومت آنها را در برابر حرارت، اکسیداسیون و تجزیه شیمیایی به طور چشمگیری افزایش میدهد. پایداری حرارتی بالای روغنهای مصنوعی به این معناست که آنها دیرتر مصرف میشوند و در دماهای بالا نیز خواص روانکاری و خنککنندگی خود را حفظ میکنند. این ویژگی به کاهش رسوبات و آلودگی در سیستم کمک کرده و عمر مفید قطعات و فیلترها را افزایش میدهد.

هرچند قیمت اولیه روغنهای مصنوعی بیشتر است، اما به دلیل طول عمر بالا، مصرف کمتر و کاهش نیاز به تعویض و تعمیرات، در بلندمدت از نظر اقتصادی مقرونبهصرفهتر هستند. به همین دلیل، برای کمپرسورهایی که در شرایط کاری سنگین یا با حجم کاری بالا فعالیت میکنند و همچنین در صنایعی که سلامت و عملکرد پایدار دستگاه از اهمیت ویژهای برخوردار است، استفاده از روغنهای مصنوعی به شدت توصیه میشود.

تفاوت روغن کمپرسور با روغن موتور

یکی از اشتباهات رایج در نگهداری کمپرسورهای اسکرو، استفاده از روغن موتور به جای روغن مخصوص کمپرسور است. این باور غلط که هر روغنی میتواند وظیفه روانکاری را انجام دهد، میتواند به آسیبهای جدی و هزینههای گزاف منجر شود. تفاوتهای اساسی در فرمولاسیون و مواد افزودنی این دو نوع روغن، آنها را برای کاربردهای کاملاً متفاوتی مناسب میسازد.

روغن موتور برای کار در موتورهای احتراق داخلی طراحی شده است؛ محیطی که با احتراق سوخت و تولید دوده و آلایندههای بسیار همراه است. به همین دلیل، روغن موتور حاوی مواد شوینده و پاککننده است که وظیفه زدودن رسوبات و ذرات کربن از موتور را بر عهده دارند. در مقابل، روغن کمپرسور اسکرو در سیستمی بسته و نسبتاً تمیزتر کار میکند و وجود مواد شوینده در آن میتواند به تشکیل کف، ایجاد رسوب و آسیب به قطعات حساس کمپرسور منجر شود.

علاوه بر این، درصد کربن و گوگرد در روغن موتور معمولاً بالاتر است، در حالی که در روغنهای کمپرسور این مقادیر بسیار پایینتر نگه داشته میشوند تا از تشکیل رسوب و زنگزدگی جلوگیری شود. تفاوتهای کلیدی دیگر بین این دو روغن در جدول زیر خلاصه شده است:

| ویژگی | روغن کمپرسور اسکرو | روغن موتور |

|---|---|---|

| مواد افزودنی | فاقد مواد شوینده، دارای افزودنیهای ضد کف، ضد اکسیداسیون، ضد سایش و ضد خوردگی | حاوی مواد شوینده، پراکندهساز و افزودنیهای کنترل دوده |

| ویسکوزیته | ویسکوزیته بالا و پایدار در دما و فشار بالا (برای روانکاری و آببندی) | ویسکوزیته متغیر با دما (برای عملکرد در دماهای متفاوت موتور) |

| محل استفاده | مخصوص کمپرسورهای هوای فشرده (اسکرو، پیستونی) | مخصوص موتورهای احتراق داخلی خودرو و ماشینآلات |

| مقاومت حرارتی | مقاومت بالا در برابر حرارت و اکسیداسیون ناشی از تراکم هوا | مقاومت بالا در برابر حرارت ناشی از احتراق سوخت |

| تشکیل رسوب | کمترین میزان تشکیل رسوب و لجن | تمایل به تشکیل رسوب بیشتر به دلیل ماهیت عملکرد موتور |

| قیمت | معمولاً بالاتر به دلیل فرمولاسیون تخصصی | معمولاً پایینتر |

استفاده از روغن موتور در کمپرسور اسکرو میتواند به دلیل عدم مقاومت کافی در برابر حرارت و فشار بالای کمپرسور، تشکیل کف، ایجاد رسوب و کاهش راندمان و در نهایت خرابی قطعات اصلی مانند ایرند منجر شود. بنابراین، همواره باید از روغن مخصوص و توصیه شده توسط سازنده کمپرسور استفاده شود.

انتخاب روغن کمپرسور اسکرو و استاندارد های آن

انتخاب روغن مناسب برای کمپرسور اسکرو، تصمیمی حیاتی است که مستقیماً بر عملکرد، طول عمر و هزینههای عملیاتی دستگاه تأثیر میگذارد. روغن کمپرسور، از ترکیب روغن پایه و مواد افزودنی تشکیل شده است که هر یک وظایف خاصی را بر عهده دارند. برای انتخاب صحیح، باید به مجموعهای از خواص فیزیکی و شیمیایی روغن توجه کرد که توسط استانداردهای بینالمللی تعریف و اندازهگیری میشوند.

خواص زیر از مهمترین پارامترهایی هستند که در انتخاب روغن کمپرسور اسکرو باید مد نظر قرار گیرند:

ویسکوزیته

ویسکوزیته، به عنوان یکی از مهمترین خواص فیزیکی روغن، مقاومت آن را در برابر جریان و تغییر شکل نشان میدهد. این پارامتر بیانگر غلظت یا لزجت روغن است. در کمپرسورهای اسکرو، ویسکوزیته مناسب برای ایجاد یک لایه روانکننده پایدار بین روتورها و سایر قطعات متحرک ضروری است. روغن با ویسکوزیته بسیار پایین نمیتواند لایه محافظ کافی را ایجاد کند و منجر به سایش میشود، در حالی که ویسکوزیته بسیار بالا، مقاومت داخلی را افزایش داده و باعث اتلاف انرژی و افزایش دما میشود. ویسکوزیته روغن کمپرسور اسکرو بر اساس استاندارد ASTM D445 اندازهگیری و انتخاب میشود.

اندیس ویسکوزیته

اندیس ویسکوزیته، میزان تغییرات ویسکوزیته روغن را نسبت به تغییرات دما نشان میدهد. روغنی با اندیس ویسکوزیته بالاتر، پایداری بهتری در برابر نوسانات دما دارد؛ به این معنی که در دماهای بالا کمتر رقیق شده و در دماهای پایین کمتر غلیظ میشود. این ویژگی برای کمپرسورهایی که در محیطهای با نوسانات دمایی زیاد کار میکنند، اهمیت ویژهای دارد، زیرا عملکرد روانکاری در تمام شرایط دمایی حفظ میشود. اندیس ویسکوزیته روغنهای معدنی معمولاً بر اساس استاندارد ASTM D2270 ارزیابی میشود.

نقطه ریزش

نقطه ریزش، پایینترین دمایی است که در آن روغن هنوز قابلیت جریان یافتن دارد. این پارامتر برای کمپرسورهایی که در محیطهای سرد یا مناطقی با دمای پایین راهاندازی میشوند، بسیار مهم است. اگر دمای محیط به زیر نقطه ریزش روغن برسد، روغن غلیظ شده و توانایی پمپ شدن و روانکاری را از دست میدهد که میتواند منجر به آسیب جدی به قطعات در زمان راهاندازی شود. متدهای مختلفی مانند استاندارد ASTM D97 برای اندازهگیری نقطه ریزش وجود دارد.

نقطه احتراق

نقطه احتراق، پایینترین دمایی است که در آن، بخارات روغن به اندازهای تولید میشوند که در مجاورت شعله آتش، برای لحظهای مشتعل شده و سپس خاموش شوند. این پارامتر نشاندهنده ایمنی روغن در برابر اشتعال است. در کمپرسورها، به دلیل افزایش دما در فرآیند تراکم هوا، انتخاب روغنی با نقطه احتراق مناسب برای جلوگیری از خطرات آتشسوزی و انفجار اهمیت زیادی دارد. برای تست و ارزیابی آن میتوان از استاندارد ASTM D92 استفاده کرد.

چگالی

چگالی، جرم یک سانتیمتر مکعب از روغن در دمای ۱۵ درجه سانتیگراد است که بر حسب کیلوگرم بر متر مکعب بیان میشود. این مشخصه بیشتر برای محاسبات حمل و نقل و نگهداری فرآوردههای نفتی کاربرد دارد و در تبدیل وزن به حجم و بالعکس مورد استفاده قرار میگیرد. یکی از معیارهای پذیرش چگالی روغنهای مناسب کمپرسور اسکرو طبق استاندارد ASTM D4052 میباشد.

تمایل به کف کردن

کف کردن روغن یک مشکل رایج در سیستمهای کمپرسور است که میتواند منجر به کاهش راندمان، سرریز شدن مخزن روغن، و حتی آسیب به قطعات شود. وجود هوا در روغن و آلودگیها از عوامل اصلی کف کردن هستند. روغن کمپرسور باید دارای افزودنیهای ضد کف (آنتی فوم) باشد تا از تشکیل پایدار کف جلوگیری کند. آزمایش ایجاد و پایداری کف، حجم کف تولید شده بلافاصله پس از هوادهی و میزان کف باقیمانده پس از زمان مشخصی از توقف هوادهی را اندازهگیری میکند. استاندارد ASTM D892 برای این منظور استفاده میشود.

سطح تمیزی روغن

سطح تمیزی روغن، به میزان ذرات جامد و آلایندههای موجود در آن اشاره دارد. روغن تمیز برای جلوگیری از سایش قطعات حساس و حفظ عملکرد صحیح سیستمهای روانکاری و فیلتراسیون ضروری است. آلایندهها میتوانند باعث گرفتگی فیلترها، سایش پمپها و شیرها و کاهش عمر مفید کمپرسور شوند. استانداردهای متنوعی مانند NAS 1638 برای اندازهگیری این پارامتر و تعیین سطح قابل قبول تمیزی روغن تدوین شدهاند.

عدد اسیدی

عدد اسیدی، میزان اسیدهای آزاد موجود در روغن را نشان میدهد و بر حسب میلیگرم پتاسیم هیدروکسید مورد نیاز برای خنثی کردن یک گرم نمونه روغن بیان میشود. با گذشت زمان و در اثر واکنشهای شیمیایی مانند اکسیداسیون و هیدرولیز، اسیدهای مضر در روغن تشکیل میشوند که میتوانند باعث خوردگی قطعات فلزی کمپرسور شوند. افزایش عدد اسیدی، نشاندهنده تخریب روغن و کاهش کیفیت آن است. پایش منظم این پارامتر (با استاندارد ASTM D974) برای تعیین زمان مناسب تعویض روغن حیاتی است.

پایداری اکسیداسیون روغن

پایداری اکسیداسیون، مقاومت روغن در برابر واکنش با اکسیژن را نشان میدهد. اکسیداسیون یک واکنش شیمیایی مخرب است که در حضور حرارت، فشار و کاتالیزورهای فلزی تسریع میشود. این فرآیند منجر به تخریب مولکولهای روغن، تشکیل اسیدها، لجن، لاک و افزایش ویسکوزیته میشود که همگی به کاهش عملکرد روغن و آسیب به کمپرسور منجر میگردند. روغنهای با پایداری اکسیداسیون بالا، عمر مفید بیشتری دارند. استاندارد ASTM D2272 یکی از روشهای اندازهگیری پایداری اکسیداسیون است.

آزاد سازی هوا

قابلیت آزاد سازی هوا (Air Release) نشاندهنده توانایی روغن در جدا کردن حبابهای هوای محبوس شده در آن است. هوای ورودی معلق در روغن میتواند باعث مشکلات متعددی از جمله کاهش روانکاری، ایجاد حفره (کاویتاسیون)، افزایش نویز و لرزش، و حتی تخریب روغن از طریق “میکرو دیزلینگ” (انفجار حبابهای هوا تحت فشار بالا) شود. این ویژگی به ویژه در سیستمهایی با زمان ماندگاری روغن کوتاه اهمیت مییابد. استاندارد ASTM D3427 برای تعیین این قابلیت در روانکنندهها استفاده میشود.

انتخاب صحیح روغن کمپرسور اسکرو با توجه به مشخصات فنی و استانداردهای مربوطه، نه تنها عمر مفید دستگاه را افزایش میدهد، بلکه با بهینهسازی عملکرد و کاهش نیاز به تعمیرات پرهزینه، صرفه اقتصادی قابل توجهی را به ارمغان میآورد.

عوامل مؤثر بر کاهش عمر روغن کمپرسور اسکرو

عمر مفید روغن کمپرسور اسکرو، به عوامل متعددی بستگی دارد که شناخت آنها به برنامهریزی صحیح برای نگهداری و تعویض به موقع روغن کمک میکند. نادیده گرفتن این عوامل میتواند منجر به تخریب زودهنگام روغن و آسیب به کمپرسور شود.

آلودگی روغن: ورود ذرات جامد، گرد و غبار، رطوبت (آب)، و سایر آلایندهها به سیستم روغن، از مهمترین عوامل کاهش عمر روغن است. این ذرات به عنوان کاتالیزور عمل کرده و فرآیند اکسیداسیون را تسریع میکنند، همچنین باعث افزایش سایش و خوردگی قطعات متحرک میشوند. رطوبت نیز میتواند منجر به تشکیل اسید و زنگزدگی شود.

افزایش دما: دمای بالای روغن، سرعت واکنشهای شیمیایی مانند اکسیداسیون و تجزیه حرارتی را به طور چشمگیری افزایش میدهد. هر ۱۰ درجه سانتیگراد افزایش دما، میتواند عمر روغن را تقریباً نصف کند. دمای بیش از حد باعث کاهش ویسکوزیته روغن شده و توانایی آن در ایجاد لایه محافظ را کاهش میدهد.

تغییرات خواص شیمیایی روغن: در اثر حرارت، فشار و واکنش با اکسیژن، خواص شیمیایی روغن به مرور زمان تغییر میکند. این تغییرات شامل افزایش عدد اسیدی، کاهش پایداری اکسیداسیون، و تشکیل لجن و لاک است که همگی عملکرد روانکاری روغن را کاهش داده و به سیستم آسیب میرسانند.

وجود هوا در روغن: حبابهای هوا در روغن میتوانند منجر به کف کردن، کاهش انتقال حرارت، و حتی پدیده میکرو دیزلینگ شوند. کف کردن باعث کاهش حجم موثر روغن و اختلال در پمپ میشود، در حالی که میکرو دیزلینگ میتواند روغن را تخریب کرده و باعث تشکیل رسوبات کربنی شود.

نشانههای نیاز به تعویض روغن

برای اطمینان از عملکرد صحیح و طول عمر کمپرسور، پایش منظم روغن و شناسایی نشانههای نیاز به تعویض آن ضروری است. نادیده گرفتن این نشانهها میتواند به آسیبهای جدی و پرهزینه منجر شود:

تغییر رنگ و بوی روغن: روغن تازه معمولاً شفاف و به رنگ کهربایی روشن است. تیره شدن رنگ روغن، به ویژه به سمت قهوهای تیره یا سیاه، و استشمام بوی سوختگی یا ترشیدگی، از نشانههای واضح اکسیداسیون، تجزیه و آلودگی روغن است.

افزایش ویسکوزیته روغن: غلیظتر شدن روغن (افزایش ویسکوزیته) میتواند ناشی از اکسیداسیون، تشکیل لجن یا ورود آلایندهها باشد. این امر باعث افزایش اصطکاک داخلی، کاهش راندمان کمپرسور و افزایش مصرف انرژی میشود.

کاهش فشار روغن: افت فشار روغن میتواند نشانهای از آلودگی یا گرفتگی فیلتر روغن، کاهش حجم روغن به دلیل نشتی یا مصرف، یا حتی پمپ روغن فرسوده باشد. فشار ناکافی روغن به معنای روانکاری نامناسب و خطر سایش قطعات است.

افزایش دمای تخلیه: افزایش غیرعادی دمای هوای فشرده خروجی از کمپرسور، میتواند نشانهای از کاهش راندمان خنککاری روغن، افزایش اصطکاک داخلی به دلیل تخریب روغن، یا گرفتگی مبدل حرارتی روغن باشد.

افزایش لرزش و صدا: هرگونه افزایش غیرعادی در لرزش یا صدای کمپرسور (مانند صدای تق تق یا زوزه)، میتواند نشانه مشکل در یاتاقانها یا روتورها باشد که اغلب به دلیل روانکاری ناکافی یا آلودگی روغن اتفاق میافتد.

بیشتر بخوانید:

معرفی انواع روغن کمپرسور اسکرو به زبان ساده+ راهنمای خرید

توصیههای کلی برای تعویض روغن کمپرسور

تعویض منظم و صحیح روغن کمپرسور اسکرو، ستون فقرات برنامه نگهداری پیشگیرانه است. رعایت دستورالعملهای سازنده و انجام اقدامات تکمیلی، عمر مفید کمپرسور شما را به طور قابل توجهی افزایش خواهد داد. زمان تعویض روغن معمولاً بین ۱۵۰۰ تا ۳۰۰۰ ساعت کارکرد متغیر است، اما این زمان میتواند بسته به شرایط کاری، دمای محیط، نوع روغن و کیفیت هوای ورودی، متفاوت باشد.

برای تعیین دقیق زمان تعویض، بهتر است به دستورالعملهای سازنده کمپرسور مراجعه کرده و همچنین از روشهای پایش وضعیت روغن استفاده کنید:

رعایت دستورالعملهای سازنده: مهمترین و اصلیترین راهنما برای زمان و نوع روغن مناسب، دستورالعملهای ارائه شده توسط شرکت سازنده کمپرسور است. این دستورالعملها بر اساس طراحی، متریال و شرایط عملکردی خاص دستگاه شما تدوین شدهاند.

نمونهبرداری و آنالیز روغن: به طور دورهای (مثلاً هر ۵۰۰ یا ۱۰۰۰ ساعت کارکرد) از روغن نمونهبرداری کرده و آن را برای آنالیز به آزمایشگاه ارسال کنید. آنالیز روغن شامل بررسی ویسکوزیته، عدد اسیدی، محتوای آب، ذرات فلزی سایش و سایر آلایندهها است. این کار به شما امکان میدهد تا وضعیت دقیق روغن را بسنجید و زمان بهینه تعویض را تعیین کنید، حتی قبل از بروز نشانههای ظاهری مشکل.

تعویض فیلتر روغن: همزمان با هر بار تعویض روغن، فیلتر روغن را نیز تعویض کنید. فیلتر روغن وظیفه حذف ذرات و آلایندهها را بر عهده دارد و با گذشت زمان، کارایی خود را از دست میدهد یا مسدود میشود. استفاده از فیلتر نو، تضمین میکند که روغن تازه وارد سیستم تمیزی شود.

استفاده از روغن مناسب: همیشه از روغنهایی با کیفیت بالا و مناسب برای کمپرسور اسکرو خود استفاده کنید. همانطور که پیشتر گفته شد، استفاده از روغنهای نامناسب مانند روغن موتور میتواند به آسیبهای جدی منجر شود. اطمینان از اصالت و کیفیت روغن خریداری شده بسیار مهم است.

کنترل سطح روغن: به طور مرتب (مثلاً روزانه یا هفتگی) سطح روغن را از طریق نشانگر روغن کنترل کنید. کاهش سطح روغن میتواند به دلیل نشتی یا مصرف بیش از حد باشد. در صورت نیاز، روغن را تا حد مناسب (معمولاً وسط گیج نشانگر) اضافه کنید، اما هرگز روغنهای مختلف را با هم مخلوط نکنید.

پایش مستمر و دقیق وضعیت روغن کمپرسور، به همراه رعایت برنامه تعویض منظم، بهترین راهکار برای حفظ عملکرد پایدار و افزایش طول عمر کمپرسور اسکرو شماست.

مراحل تعویض روغن کمپرسور اسکرو

تعویض روغن کمپرسور اسکرو یک فرآیند مهم است که باید با دقت و رعایت اصول انجام شود تا از ورود آلودگی به سیستم و آسیب به کمپرسور جلوگیری شود. در ادامه، مراحل گام به گام تعویض روغن آورده شده است:

- آمادهسازی و تمیزکاری: قبل از شروع هر کاری، مطمئن شوید که کمپرسور خاموش و از برق جدا شده است. برای جلوگیری از ورود آلودگی به مخزن روغن و فیلتر، اطراف آنها را به طور کامل تمیز کنید. از دستمالهای تمیز و بدون پرز یا هوای فشرده (با فشار کم) استفاده نمایید.

- تخلیه روغن قدیمی: یک ظرف مناسب و با حجم کافی را زیر درپوش تخلیه روغن قرار دهید. درپوش تخلیه روغن را به آرامی باز کنید تا روغن قدیمی به طور کامل تخلیه شود. اجازه دهید تا تمام روغن از سیستم خارج شود. پس از تخلیه کامل، درپوش تخلیه را محکم ببندید و از سالم بودن واشر آن اطمینان حاصل کنید. در صورت مشاهده هرگونه آسیب یا فرسودگی، واشر را تعویض نمایید.

- باز کردن و تمیز کردن فیلتر روغن: فیلتر روغن را باز کنید. معمولاً فیلترهای روغن دارای پیچ مغزی نیستند و به صورت کارتریجی یا پیچی تعویض میشوند. در صورت وجود پیچ مغزی برای برخی فیلترها، آن را باز نکنید و فقط قسمت فیلتر را خارج کنید. فیلتر قدیمی را دور بیندازید و فیلتر جدید را جایگزین کنید. از تمیز بودن محل نصب فیلتر اطمینان حاصل کنید.

- بررسی نشانگر سطح روغن: نشانگر سطح روغن (گیج روغن) را به دقت تمیز کنید. سلامت و خوانایی آن را بررسی کنید تا در آینده بتوانید سطح روغن را به درستی پایش کنید. در صورت کثیفی یا آسیب دیدگی، آن را تمیز یا تعویض کنید.

- پر کردن روغن جدید: درب پرکننده مخزن روغن را باز کنید. روغن مخصوص و مناسب کمپرسور اسکرو را به آرامی و با استفاده از قیف تمیز، تا قسمت نرمال نشانگر (معمولاً وسط گیج) پر کنید. از پر کردن بیش از حد یا کمتر از حد مناسب خودداری کنید.

- راهاندازی و بررسی نشتی: پس از پر کردن روغن، درب پرکننده را محکم ببندید. کمپرسور را روشن کرده و اجازه دهید برای چند دقیقه (حدود ۵ دقیقه) با حداکثر فشار کار کند. در این مدت، تمام اتصالات و نقاطی که روغن تخلیه یا پر شده است را به دقت از نظر نشتی بررسی کنید. میتوانید از دستمال کاغذی خشک در اطراف اتصالات استفاده کنید تا حتی نشتیهای جزئی نیز قابل مشاهده باشند.

- تأیید نهایی: پس از اطمینان از عدم وجود نشتی و عملکرد صحیح کمپرسور، میتوانید آن را به حالت عادی بازگردانید. در صورت مشاهده هرگونه مشکل یا نشتی، بلافاصله دستگاه را خاموش کرده و منبع مشکل را شناسایی و رفع کنید.

رعایت دقیق این مراحل، تضمینکننده عملکرد صحیح و طولانیمدت کمپرسور اسکرو شما خواهد بود.

سوالات متداول

بهترین برند روغن کمپرسور اسکرو کدام است؟

انتخاب بهترین برند روغن کمپرسور اسکرو به مدل کمپرسور و توصیههای سازنده آن بستگی دارد. برندهای معتبر و شناخته شدهای نظیر شل (Shell)، سانیسو (Suniso)، بیتزر (Bitzer) و دانفوس (Danfoss) از تولیدکنندگان مطرح روغنهای با کیفیت برای کمپرسورهای اسکرو هستند که محصولاتشان مطابق با استانداردهای بینالمللی تولید میشوند.

روغن کمپرسور اسکرو را هر چند وقت یکبار باید تعویض کرد؟

زمان تعویض روغن کمپرسور اسکرو معمولاً بین ۱۵۰۰ تا ۳۰۰۰ ساعت کارکرد متغیر است. اما این بازه میتواند بر اساس نوع روغن (معدنی یا مصنوعی)، شرایط محیطی، دمای کارکرد و کیفیت هوای ورودی تغییر کند. بهترین روش، پایش منظم روغن و مراجعه به دستورالعملهای سازنده کمپرسور است.

چرا باید از روغن مخصوص کمپرسور اسکرو استفاده کرد؟

روغن مخصوص کمپرسور اسکرو برای تحمل دما و فشار بالای سیستمهای تراکم هوا و انجام وظایف حیاتی مانند روانکاری، خنککاری، آببندی و محافظت در برابر خوردگی طراحی شده است. استفاده از روغنهای نامناسب میتواند به تشکیل رسوب، کفکردن، سایش قطعات و در نهایت خرابی کمپرسور منجر شود.

آیا میتوان به جای روغن کمپرسور اسکرو از روغن موتور استفاده کرد؟

خیر، هرگز نباید به جای روغن کمپرسور اسکرو از روغن موتور استفاده کرد. روغن موتور حاوی مواد شوینده و افزودنیهایی است که برای موتورهای احتراق داخلی طراحی شدهاند و در کمپرسور باعث تشکیل کف، رسوب و آسیب جدی به قطعات حساس میشوند. ویسکوزیته و پایداری حرارتی این دو نوع روغن نیز متفاوت است.

ویسکوزیته مناسب روغن کمپرسور اسکرو چقدر است؟

ویسکوزیته مناسب روغن کمپرسور اسکرو بسته به مدل کمپرسور و شرایط عملیاتی آن توسط سازنده تعیین میشود. این پارامتر برای ایجاد لایه روانکننده پایدار و آببندی روتورها حیاتی است. معمولاً این مقدار بر اساس استانداردهایی نظیر ASTM D445 اندازهگیری میشود و در دفترچه راهنمای کمپرسور قید شده است.