انتخاب درایر مناسب هوا فشرده کلید تضمین عملکرد بهینه و طول عمر تجهیزات پنوماتیک و فرآیندهای صنعتی حساس است. در حالی که هر دو نوع درایرهای جذبی و تبریدی برای حذف رطوبت از هوا فشرده طراحی شده اند درایرهای جذبی به طور کلی در دستیابی به نقاط شبنم بسیار پایین تر برتری دارند اما این برتری با هزینه های بالاتر انرژی و پیچیدگی های عملیاتی همراه است.

در مقابل درایرهای تبریدی راه حلی کارآمدتر و اقتصادی تر برای کاربردهایی با الزامات نقطه شبنم متوسط ارائه می دهند. این مقاله با بررسی دقیق اصول عملکرد مزایا معایب کاربردها و استانداردهای مرتبط با هر دو نوع درایر به مهندسان و متخصصان کمک می کند تا انتخابی آگاهانه و متناسب با نیازهای خاص خود داشته باشند.

درایرهای هوا فشرده و اهمیت کنترل نقطه شبنم

هوای فشرده به عنوان چهارمین عنصر انرژی در صنعت نقش حیاتی در بسیاری از فرآیندهای تولیدی و سیستم های پنوماتیک ایفا می کند. با این حال هوای فشرده تولید شده توسط کمپرسورها به طور معمول حاوی مقادیر قابل توجهی رطوبت است. این رطوبت به شکل بخار آب در دماهای پایین تر به مایع تبدیل شده و می تواند مشکلات متعددی را به وجود آورد از جمله :

- خوردگی و زنگ زدگی : رطوبت موجود در هوا فشرده می تواند باعث خوردگی خطوط لوله شیرآلات سیلندرها و سایر اجزای سیستم پنوماتیک شود که منجر به کاهش عمر مفید و افزایش هزینه های تعمیر و نگهداری می گردد.

- آسیب به تجهیزات حساس : در صنایعی مانند داروسازی الکترونیک و مواد غذایی وجود رطوبت می تواند به محصولات حساس آسیب رسانده و کیفیت نهایی را کاهش دهد.

- اختلال در عملکرد ابزار دقیق : رطوبت می تواند باعث اختلال در عملکرد ابزارهای دقیق پنوماتیک سنسورها و سیستم های کنترلی شده و دقت و قابلیت اطمینان فرآیندها را تحت تاثیر قرار دهد.

- یخ زدگی در دماهای پایین : در محیط های سرد رطوبت موجود در هوا فشرده می تواند یخ زده و باعث انسداد خطوط لوله و از کار افتادن سیستم شود.

- رشد میکروارگانیسم ها : رطوبت محیط مناسبی برای رشد باکتری ها قارچ ها و سایر میکروارگانیسم ها فراهم می کند که می تواند بهداشت محیط کار و محصولات را به خطر اندازد.

نقطه شبنم (Dew Point) دمایی است که در آن بخار آب موجود در هوا فشرده در فشار ثابت به مایع تبدیل می شود. کنترل نقطه شبنم به معنای کاهش میزان بخار آب در هوا فشرده تا دمایی مشخص است که از چگالش و مشکلات ناشی از رطوبت جلوگیری کند. انتخاب درایر مناسب برای کنترل نقطه شبنم بستگی به الزامات خاص هر کاربرد و سطح رطوبت قابل قبول در سیستم دارد.

درایرهای تبریدی + اصول عملکرد و اجزاء اصلی

درایرهای تبریدی (Refrigerated Dryers) با استفاده از اصل خنک سازی هوا و چگالش رطوبت آب موجود در هوا فشرده را حذف می کنند. این درایرها شبیه به یخچال های خانگی عمل کرده و از یک سیکل تبرید برای کاهش دمای هوا فشرده استفاده می کنند.

اجزای اصلی درایرهای تبریدی :

- کمپرسور تبرید (Refrigeration Compressor) : گاز مبرد را فشرده کرده و دمای آن را افزایش می دهد. این کمپرسور قلب سیستم تبرید است و معمولاً از نوع هرمتیک یا نیمه هرمتیک انتخاب می شود.

- کندانسور (Condenser) : گاز مبرد داغ و پرفشار را خنک کرده و آن را به مایع تبدیل می کند. کندانسورها معمولاً از نوع هوا خنک یا آب خنک هستند و حرارت مبرد را به محیط بیرون دفع می کنند.

- شیر انبساط (Expansion Valve) : فشار مایع مبرد را کاهش داده و آن را به بخار مبرد سرد تبدیل می کند. شیر انبساط افت فشار ناگهانی ایجاد می کند که باعث کاهش دما و تبخیر بخشی از مبرد می شود.

- اواپراتور (Evaporator) : بخار مبرد سرد گرمای هوای فشرده ورودی را جذب کرده و تبخیر می شود. اواپراتور مبدل حرارتی اصلی درایر تبریدی است که در آن هوا فشرده خنک شده و رطوبت آن چگالش می یابد.

- جداکننده رطوبت (Moisture Separator) : قطرات آب چگالیده شده در اواپراتور را از جریان هوا جدا می کند. جداکننده های رطوبت معمولاً از نوع سیکلونی یا سپراتورهای همگرا-واگرا هستند.

- تله آب (Condensate Drain) : آب جدا شده توسط جداکننده رطوبت را به صورت خودکار یا دستی تخلیه می کند. تله های آب می توانند از نوع شناور تایمری یا الکترونیکی باشند.

- مبدل حرارتی هوا-هوا (Air-to-Air Heat Exchanger) (پیش سردکن و بازگرمکن) : هوای فشرده ورودی را با هوای خروجی سردتر پیش سرد کرده و هوای خروجی را بازگرم می کند. این مبدل حرارتی باعث افزایش راندمان انرژی درایر و جلوگیری از چگالش رطوبت در خطوط لوله بعد از درایر می شود.

اصول کارکرد درایرهای تبریدی :

هوای فشرده گرم و مرطوب وارد مبدل حرارتی هوا-هوا شده و در آنجا توسط هوای خروجی سرد پیش سرد می شود. سپس وارد اواپراتور شده و در تماس با سطح سرد آن دمایش کاهش می یابد. با کاهش دما بخار آب موجود در هوا به مایع تبدیل شده و چگالش می یابد. قطرات آب چگالیده شده در جداکننده رطوبت جدا شده و از طریق تله آب تخلیه می شوند. هوای فشرده خشک شده و سرد شده دوباره وارد مبدل حرارتی هوا-هوا شده و در آنجا توسط هوای ورودی گرم شده و به دمای محیط نزدیک تر می شود.

نقطه شبنم قابل دستیابی با درایرهای تبریدی :

درایرهای تبریدی معمولاً قادر به دستیابی به نقطه شبنم فشاری در محدوده +۲°C تا +۱۰°C هستند. این محدوده نقطه شبنم برای بسیاری از کاربردهای صنعتی عمومی مناسب است اما برای کاربردهایی که نیاز به هوای بسیار خشک دارند کافی نیست.

مزایای درایرهای تبریدی :

- راندمان انرژی بالا : در مقایسه با درایرهای جذبی درایرهای تبریدی به طور کلی مصرف انرژی کمتری دارند.

- هزینه اولیه کمتر : قیمت اولیه درایرهای تبریدی معمولاً پایین تر از درایرهای جذبی با ظرفیت مشابه است.

- سادگی و سهولت نگهداری : درایرهای تبریدی از نظر ساختاری ساده تر بوده و نگهداری آن ها آسان تر است.

- عملکرد قابل اعتماد : درایرهای تبریدی به طور کلی از قابلیت اطمینان بالایی برخوردارند و نیاز به تعمیرات کمتری دارند.

معایب درایرهای تبریدی :

- محدودیت در دستیابی به نقاط شبنم پایین : درایرهای تبریدی قادر به دستیابی به نقاط شبنم پایین تر از حدود +۲°C نیستند.

- عملکرد تحت تاثیر دمای محیط : راندمان درایرهای تبریدی با افزایش دمای محیط کاهش می یابد.

- احتمال یخ زدگی در دماهای پایین : در محیط های با دمای بسیار پایین احتمال یخ زدگی رطوبت چگالیده شده در درایر وجود دارد.

درایرهای جذبی + اصول عملکرد و اجزاء اصلی

درایرهای جذبی (Desiccant Dryers) از مواد جاذب الرطوبه (دسیکنت) برای حذف رطوبت از هوا فشرده استفاده می کنند. این مواد با جذب مولکول های آب از هوا آن را خشک می کنند.

اجزای اصلی درایرهای جذبی :

- برج های دسیکنت (Desiccant Towers) : استوانه هایی حاوی مواد جاذب الرطوبه هستند. درایرهای جذبی معمولاً دارای دو برج دسیکنت هستند که به صورت متناوب در حالت جذب و احیا قرار می گیرند.

- مواد جاذب الرطوبه (Desiccant Material) : موادی با سطح تماس بالا و خاصیت جذب رطوبت قوی هستند. رایج ترین مواد جاذب الرطوبه عبارتند از :

- ژل سیلیکا (Silica Gel) : جاذب الرطوبه متخلخل و غیر سمی با ظرفیت جذب رطوبت متوسط.

- آلومینای فعال (Activated Alumina) : جاذب الرطوبه با ظرفیت جذب رطوبت بالا و مقاومت مکانیکی خوب.

- غربال های مولکولی (Molecular Sieves) : جاذب الرطوبه با منافذ بسیار ریز و ظرفیت جذب رطوبت بسیار بالا به خصوص برای دستیابی به نقاط شبنم بسیار پایین.

- سیستم احیا (Regeneration System) : برای حذف رطوبت جذب شده توسط دسیکنت و بازگرداندن ظرفیت جذب آن استفاده می شود. سیستم های احیا می توانند به صورت های مختلفی باشند از جمله :

- احیای بدون حرارت (Heatless Regeneration) : از بخشی از هوای فشرده خشک شده برای احیای دسیکنت استفاده می شود.

- احیای با حرارت (Heated Regeneration) : از یک هیتر الکتریکی یا بخار برای گرم کردن هوای احیا و تسریع فرآیند دفع رطوبت از دسیکنت استفاده می شود.

- احیای با دمنده (Blower Purge Regeneration) : از یک دمنده برای عبور دادن هوای محیط گرم شده از طریق دسیکنت و احیای آن استفاده می شود.

- شیرهای پنوماتیک (Pneumatic Valves) : برای تغییر مسیر جریان هوا و کنترل سیکل جذب و احیا در برج های دسیکنت استفاده می شوند.

- فیلترها (Filters) : برای حذف ذرات جامد و روغن از هوای فشرده ورودی و جلوگیری از آلودگی مواد دسیکنت انواع فیلتراسیون از جمله فیلتر هوا استفاده می شوند.

اصول کارکرد درایرهای جذبی :

هوای فشرده ورودی از طریق یک برج دسیکنت عبور کرده و رطوبت آن توسط مواد جاذب الرطوبه جذب می شود. هوای خشک شده از برج خارج شده و به سیستم منتقل می شود. در همین حال برج دسیکنت دیگر در حال احیا است. در فرآیند احیا هوا (خشک یا گرم) از طریق برج دسیکنت اشباع شده عبور داده می شود تا رطوبت جذب شده از دسیکنت جدا شده و به محیط بیرون تخلیه شود. سیکل جذب و احیا به صورت متناوب بین دو برج دسیکنت تکرار می شود تا جریان مداوم هوای خشک تامین شود.

نقطه شبنم قابل دستیابی با درایرهای جذبی

درایرهای جذبی قادر به دستیابی به نقاط شبنم بسیار پایین از –۲۰°C تا –۷۰°C و حتی پایین تر هستند. نقاط شبنم بسیار پایین معمولاً با استفاده از درایرهای جذبی احیای حرارتی و غربال های مولکولی به دست می آیند.

مزایای درایرهای جذبی :

- دستیابی به نقاط شبنم بسیار پایین : درایرهای جذبی بهترین گزینه برای کاربردهایی هستند که نیاز به هوای بسیار خشک دارند.

- عملکرد مستقل از دمای محیط : راندمان درایرهای جذبی کمتر تحت تاثیر تغییرات دمای محیط قرار می گیرد.

- مناسب برای کاربردهای حساس : درایرهای جذبی برای صنایعی مانند داروسازی الکترونیک و مواد غذایی که نیاز به هوای بسیار خشک و عاری از رطوبت دارند ایده آل هستند.

معایب درایرهای جذبی :

- مصرف انرژی بالا : درایرهای جذبی به خصوص انواع احیای حرارتی مصرف انرژی بالاتری نسبت به درایرهای تبریدی دارند.

- هزینه اولیه بالاتر : قیمت اولیه درایرهای جذبی معمولاً بیشتر از درایرهای تبریدی است.

- پیچیدگی و نگهداری بیشتر : درایرهای جذبی از نظر ساختاری پیچیده تر بوده و نیاز به نگهداری دقیق تری دارند.

- استهلاک مواد دسیکنت : مواد جاذب الرطوبه با گذشت زمان و جذب و دفع مکرر رطوبت دچار استهلاک شده و نیاز به تعویض دارند.

- افت فشار بیشتر : درایرهای جذبی معمولاً افت فشار بیشتری در جریان هوا نسبت به درایرهای تبریدی ایجاد می کنند.

کاربردهای صنعتی و مثال هایی از صنایع مختلف

درایرهای تبریدی :

- کاربردهای عمومی صنعتی : کارخانجات تولیدی کارگاه های ماشین کاری خطوط تولید پنوماتیک ابزارهای بادی سیستم های انتقال مواد پنوماتیک.

- صنایع خودروسازی : خطوط رنگ سیستم های پنوماتیک رباتیک سیستم های تست پنوماتیک.

- صنایع بسته بندی : ماشین آلات بسته بندی پنوماتیک سیستم های هوای فشرده برای کنترل فرآیند بسته بندی.

- صنایع نساجی : ماشین آلات بافندگی و ریسندگی پنوماتیک.

- صنایع چوب و مبلمان : ابزارهای بادی نجاری سیستم های پاشش رنگ و روکش.

درایرهای جذبی :

- صنایع داروسازی : تولید و بسته بندی داروهای حساس به رطوبت سیستم های هوای فشرده اتاق های تمیز (Clean Rooms).

- صنایع غذایی و نوشیدنی : فرآوری و بسته بندی مواد غذایی خشک سیستم های هوای فشرده برای انتقال مواد پودری سیستم های کنترل کیفیت هوا.

- صنایع الکترونیک و نیمه هادی : تولید قطعات الکترونیکی حساس به رطوبت سیستم های هوای فشرده برای دستگاه های دقیق مونتاژ و تست.

- صنایع رنگ و پوشش : سیستم های پاشش رنگ با کیفیت بالا سیستم های هوای فشرده برای خشک کردن رنگ ها.

- صنایع پتروشیمی و نفت و گاز : سیستم های ابزار دقیق پنوماتیک سیستم های کنترل فرآیند سیستم های هوای فشرده در مناطق سردسیر.

- صنایع آزمایشگاهی و تحقیقاتی : سیستم های هوای فشرده برای دستگاه های آزمایشگاهی حساس به رطوبت سیستم های هوای فشرده با نقطه شبنم بسیار پایین برای آزمایش های خاص.

- سیستم های هوای تنفسی : تامین هوای تنفسی خشک و عاری از آلودگی برای غواصی آتش نشانی و سایر کاربردهای تنفسی.

مثال های صنعتی :

- صنعت داروسازی : در یک خط تولید قرص های دارویی حساس به رطوبت استفاده از درایر جذبی برای تامین هوای خشک با نقطه شبنم -۴۰°C الزامی است تا از جذب رطوبت توسط قرص ها و کاهش کیفیت آن ها جلوگیری شود.

- صنعت رنگ خودرو : در یک خط رنگ پاشی خودرو استفاده از درایر جذبی برای تامین هوای خشک و عاری از روغن کیفیت رنگ آمیزی و چسبندگی رنگ را به طور قابل توجهی بهبود می بخشد و از ایجاد عیوب سطحی جلوگیری می کند.

- صنعت الکترونیک : در یک کارخانه تولید نیمه هادی ها استفاده از درایر جذبی برای تامین هوای خشک با نقطه شبنم -۶۰°C در اتاق های تمیز از اکسیداسیون و آسیب به قطعات حساس الکترونیکی جلوگیری می کند.

- صنعت هوای تنفسی : در سیستم های هوای تنفسی غواصی در اعماق دریا استفاده از درایر جذبی برای تامین هوای خشک و بدون رطوبت از یخ زدگی رگولاتورها و مشکلات تنفسی غواصان جلوگیری می کند.

بررسی استانداردهای بین المللی و فناوری های پیشرفته مرتبط

استانداردهای بین المللی :

- ISO ۸۵۷۳–۱ : ۲۰۱۰ : این استاندارد بین المللی کیفیت هوای فشرده را بر اساس سه پارامتر اصلی : ذرات جامد رطوبت و روغن طبقه بندی می کند. بخش رطوبت این استاندارد با تعریف کلاس های مختلف نقطه شبنم فشاری به انتخاب درایر مناسب بر اساس نیاز کاربردی کمک می کند. به عنوان مثال کلاس ۱ برای ذرات جامد رطوبت و روغن بالاترین سطح کیفیت را ارائه می دهد و نیازمند استفاده از درایرهای جذبی برای دستیابی به نقطه شبنم بسیار پایین است. کلاس های پایین تر (مانند کلاس ۴) ممکن است با استفاده از درایرهای تبریدی و نقطه شبنم بالاتر قابل دستیابی باشند.

- ISO ۱۲۵۰۰-۱ : ۲۰۰۷ : این استاندارد به مشخصات فنی و روش های تست فیلترهای هوای فشرده می پردازد و در انتخاب فیلترهای مناسب برای درایرهای تبریدی و جذبی نقش مهمی ایفا می کند.

- ISO ۱۴۹۷۱ : ۲۰۱۹ : این استاندارد به مدیریت ریسک در تجهیزات پزشکی می پردازد و در صنایعی مانند داروسازی و پزشکی که از هوای فشرده استفاده می کنند اهمیت دارد.

فناوری های پیشرفته مرتبط :

- درایرهای تبریدی با کمپرسورهای دور متغیر (Variable Speed Drive – VSD) : این فناوری با تنظیم سرعت کمپرسور تبرید بر اساس بار واقعی سیستم مصرف انرژی درایرهای تبریدی را به طور قابل توجهی کاهش می دهد و راندمان انرژی را بهبود می بخشد.

- درایرهای جذبی با مواد دسیکنت پیشرفته : توسعه مواد دسیکنت جدید با ظرفیت جذب رطوبت بالاتر طول عمر بیشتر و نیاز به احیای کمتر باعث بهبود عملکرد و کاهش هزینه های عملیاتی درایرهای جذبی می شود. نانو مواد و مواد هیبریدی از جمله این دسیکنت های پیشرفته هستند.

- سیستم های کنترل هوشمند درایرها : استفاده از سیستم های کنترل هوشمند مبتنی بر PLC و سنسورهای دقیق امکان مانیتورینگ و کنترل دقیق عملکرد درایرها را فراهم کرده و به بهینه سازی مصرف انرژی و افزایش طول عمر آن ها کمک می کند. این سیستم ها می توانند به صورت اتوماتیک سیکل احیا را بر اساس شرایط محیطی و بار سیستم تنظیم کنند.

- درایرهای هیبریدی : ترکیب درایرهای تبریدی و جذبی به صورت سری می تواند مزایای هر دو نوع را با هم ترکیب کرده و راه حلی بهینه برای کاربردهایی با الزامات نقطه شبنم متوسط تا پایین ارائه دهد. در این سیستم ها درایر تبریدی به عنوان پیش درایر عمل کرده و بخش عمده رطوبت را حذف می کند و درایر جذبی نقطه شبنم را به سطح مورد نظر می رساند.

- بازیابی انرژی در درایرهای جذبی احیای حرارتی : استفاده از سیستم های بازیابی انرژی برای بازیافت حرارت تلف شده در فرآیند احیای دسیکنت می تواند مصرف انرژی درایرهای جذبی احیای حرارتی را کاهش دهد و هزینه های عملیاتی را پایین آورد.

چالش ها و محدودیت های فنی کنترل نقطه شبنم

درایرهای تبریدی :

- محدودیت نقطه شبنم : دستیابی به نقاط شبنم پایین تر از +۲°C با درایرهای تبریدی به دلیل محدودیت های فیزیکی سیکل تبرید دشوار و غیر اقتصادی است.

- عملکرد در دماهای بالا : راندمان درایرهای تبریدی در دماهای محیطی بالا کاهش می یابد و ظرفیت خشک کنندگی آن ها محدود می شود.

- نیاز به مبرد : استفاده از گازهای مبرد در درایرهای تبریدی نگرانی های زیست محیطی و محدودیت های قانونی را به همراه دارد. تلاش برای استفاده از مبردهای سازگار با محیط زیست و با پتانسیل گرمایش جهانی پایین تر (GWP) در حال افزایش است.

- احتمال یخ زدگی : در دماهای پایین و شرایط نامناسب احتمال یخ زدگی رطوبت چگالیده شده در درایرهای تبریدی وجود دارد که می تواند به درایر آسیب برساند.

درایرهای جذبی :

- مصرف انرژی بالا : درایرهای جذبی به خصوص انواع احیای حرارتی مصرف انرژی قابل توجهی دارند که می تواند هزینه های عملیاتی را افزایش دهد.

- استهلاک دسیکنت : مواد دسیکنت با گذشت زمان و جذب و دفع مکرر رطوبت دچار استهلاک شده و نیاز به تعویض دوره ای دارند. عمر مفید دسیکنت به نوع ماده شرایط کاری و کیفیت هوای ورودی بستگی دارد.

- ایجاد گرد و غبار دسیکنت : سایش و خرد شدن مواد دسیکنت می تواند باعث ایجاد گرد و غبار در جریان هوا شده و نیاز به فیلتراسیون دقیق تر را افزایش دهد.

- افت فشار بالا : درایرهای جذبی معمولاً افت فشار بیشتری نسبت به درایرهای تبریدی در جریان هوا ایجاد می کنند که می تواند باعث افزایش مصرف انرژی کمپرسور و کاهش راندمان سیستم شود.

- هزینه اولیه بالا : قیمت اولیه درایرهای جذبی به طور معمول بیشتر از درایرهای تبریدی با ظرفیت مشابه است.

نکات کلیدی برای بهینه سازی و بهبود عملکرد

برای هر دو نوع درایر :

- انتخاب درایر با ظرفیت مناسب : سایزینگ صحیح درایر بر اساس حجم هوای فشرده مورد نیاز و شرایط کاری برای دستیابی به عملکرد بهینه و جلوگیری از اتلاف انرژی بسیار مهم است.

- پیش فیلتراسیون مناسب : نصب فیلترهای مناسب در ورودی درایر برای حذف ذرات جامد روغن کمپرسور و سایر آلاینده ها از آلودگی درایر و کاهش راندمان آن جلوگیری می کند و عمر مفید دسیکنت (در درایرهای جذبی) و اجزای سیستم تبرید (در درایرهای تبریدی) را افزایش می دهد.

- نگهداری و بازرسی دوره ای : انجام بازرسی های منظم و نگهداری پیشگیرانه شامل تعویض فیلترها تخلیه منظم تله آب بررسی عملکرد سیستم تبرید (در درایرهای تبریدی) و تعویض دسیکنت در زمان مناسب (در درایرهای جذبی) برای حفظ عملکرد بهینه و جلوگیری از خرابی های ناگهانی ضروری است.

- مانیتورینگ نقطه شبنم : استفاده از دستگاه های مانیتورینگ نقطه شبنم در خروجی درایر امکان کنترل و اطمینان از دستیابی به نقطه شبنم مورد نظر را فراهم می کند و به شناسایی مشکلات احتمالی در عملکرد درایر کمک می کند.

بهینه سازی خاص برای درایرهای تبریدی :

- اطمینان از تهویه مناسب کندانسور : کندانسور باید به خوبی تهویه شود تا حرارت مبرد به طور موثر دفع شود و راندمان سیستم تبرید حفظ شود.

- تنظیم صحیح شارژ مبرد : شارژ مبرد باید مطابق با مشخصات سازنده تنظیم شود تا عملکرد بهینه سیستم تبرید تضمین شود.

- بهینه سازی سیستم تله آب : اطمینان از عملکرد صحیح تله آب و تخلیه منظم رطوبت چگالیده شده از ورود رطوبت به خطوط لوله بعد از درایر جلوگیری می کند.

بهینه سازی خاص برای درایرهای جذبی :

- بهینه سازی سیکل احیا : تنظیم سیکل احیا بر اساس شرایط محیطی و بار سیستم می تواند مصرف انرژی درایرهای جذبی را کاهش دهد. در درایرهای جذبی احیای حرارتی تنظیم دقیق دمای احیا و زمان احیا بسیار مهم است. در درایرهای جذبی بدون حرارت بهینه سازی میزان هوای پِرِج (purge air) مورد استفاده برای احیا می تواند مصرف انرژی را کاهش دهد.

- انتخاب دسیکنت مناسب : انتخاب نوع دسیکنت بر اساس نیاز کاربردی و نقطه شبنم مورد نظر می تواند عملکرد و راندمان درایر را بهبود بخشد. برای کاربردهایی با نقطه شبنم بسیار پایین استفاده از غربال های مولکولی توصیه می شود.

- کاهش افت فشار : طراحی مناسب سیستم لوله کشی و انتخاب فیلترهای با افت فشار پایین می تواند افت فشار درایر جذبی را کاهش دهد و راندمان سیستم را بهبود بخشد.

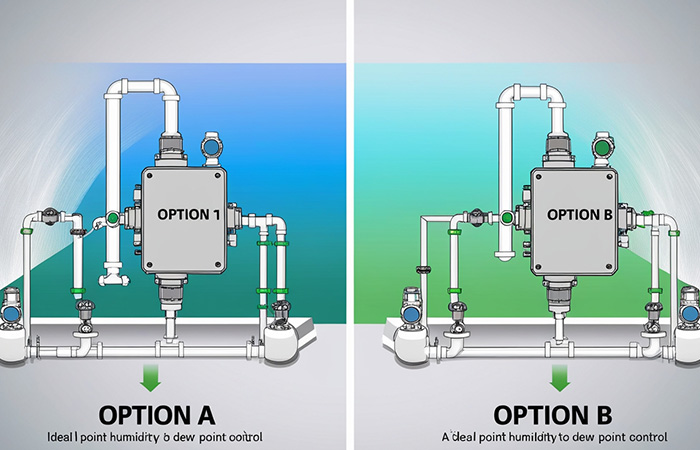

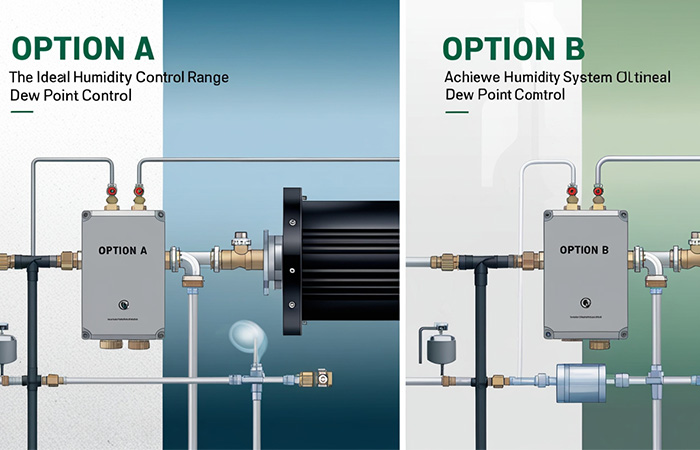

در پاسخ به سؤال اصلی مقاله + کدام یک برای کنترل نقطه شبنم بهتر است؟

درایرهای جذبی به طور کلی برای دستیابی به نقاط شبنم بسیار پایین تر (تا -۷۰°C و پایین تر) برتری دارند و برای کاربردهایی که نیاز به هوای فشرده بسیار خشک دارند انتخاب بهتری هستند. این درایرها در صنایعی مانند داروسازی الکترونیک مواد غذایی و کاربردهای ابزار دقیق که حساسیت زیادی به رطوبت وجود دارد ایده آل هستند.

درایرهای تبریدی راه حلی کارآمدتر و اقتصادی تر برای کاربردهایی با الزامات نقطه شبنم متوسط (حدود +۲°C تا +۱۰°C) ارائه می دهند. این درایرها برای کاربردهای عمومی صنعتی سیستم های پنوماتیک معمولی و صنایعی که حساسیت کمتری به رطوبت دارند مناسب تر هستند.

انتخاب نهایی بین درایر جذبی و تبریدی باید بر اساس تحلیل دقیق نیازهای کاربردی سطح نقطه شبنم مورد نیاز هزینه های اولیه و عملیاتی راندمان انرژی و شرایط محیطی انجام شود. در بسیاری از موارد استفاده از درایرهای هیبریدی یا ترکیبی از دو نوع درایر می تواند راه حلی بهینه برای دستیابی به تعادل بین عملکرد هزینه و راندمان انرژی ارائه دهد. همچنین توجه به استانداردهای بین المللی کیفیت هوای فشرده و بهره گیری از فناوری های پیشرفته نقش مهمی در انتخاب و بهینه سازی سیستم درایر هوا فشرده ایفا می کند.

پرسش و پاسخ (FAQ)

چه نقطه شبنمی برای کاربرد من مناسب است؟

نقطه شبنم مورد نیاز به نوع کاربرد و حساسیت فرآیند یا تجهیزات به رطوبت بستگی دارد. برای کاربردهای عمومی صنعتی که حساسیت زیادی به رطوبت وجود ندارد نقطه شبنم +۷°C تا +۱۰°C معمولاً کافی است. برای کاربردهای حساس تر مانند ابزارهای پنوماتیک دقیق سیستم های رنگ پاشی و برخی فرآیندهای بسته بندی نقطه شبنم +۲°C تا +۵°C توصیه می شود. برای کاربردهای بسیار حساس مانند صنایع داروسازی الکترونیک و هوای تنفسی نقطه شبنم -۲۰°C تا -۷۰°C یا پایین تر مورد نیاز است. استاندارد ISO ۸۵۷۳-۱ می تواند راهنمای خوبی برای تعیین کلاس کیفیت هوای فشرده و نقطه شبنم مناسب برای کاربردهای مختلف باشد.

آیا درایرهای جذبی همیشه بهتر از درایرهای تبریدی هستند؟

خیر درایرهای جذبی همیشه بهتر نیستند. درایرهای جذبی برای دستیابی به نقاط شبنم بسیار پایین تر برتری دارند اما هزینه های اولیه و عملیاتی بالاتری دارند و مصرف انرژی بیشتری دارند. درایرهای تبریدی برای کاربردهایی با الزامات نقطه شبنم متوسط کارآمدتر اقتصادی تر و ساده تر هستند. انتخاب بین این دو نوع درایر باید بر اساس نیازهای واقعی کاربرد و تحلیل هزینه-فایده انجام شود. در بسیاری از کاربردهای صنعتی عمومی درایرهای تبریدی راه حل مناسب و مقرون به صرفه تری هستند.

هر چند وقت یکبار باید درایر هوا فشرده را سرویس کنم؟

فاصله زمانی سرویس و نگهداری درایرهای هوا فشرده به نوع درایر شرایط کاری میزان استفاده و کیفیت هوای ورودی بستگی دارد. به طور کلی سرویس و نگهداری دوره ای برای حفظ عملکرد بهینه و جلوگیری از خرابی های ناگهانی ضروری است. برای درایرهای تبریدی سرویس سالانه شامل بررسی سیستم تبرید تعویض فیلترها تخلیه و تمیزکاری تله آب و بررسی عملکرد سیستم کنترلی توصیه می شود. برای درایرهای جذبی سرویس سالانه علاوه بر موارد ذکر شده شامل بررسی وضعیت دسیکنت و تعویض آن در صورت نیاز بررسی سیستم احیا و اطمینان از عملکرد صحیح شیرهای پنوماتیک نیز می باشد. توصیه های سازنده درایر و برنامه های نگهداری پیشگیرانه باید به عنوان راهنمای اصلی برای تعیین فواصل سرویس و نگهداری درایر مورد استفاده قرار گیرند.