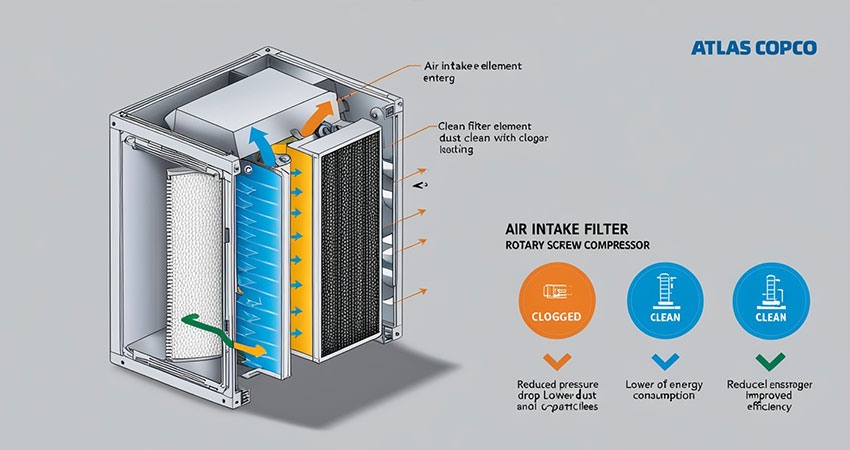

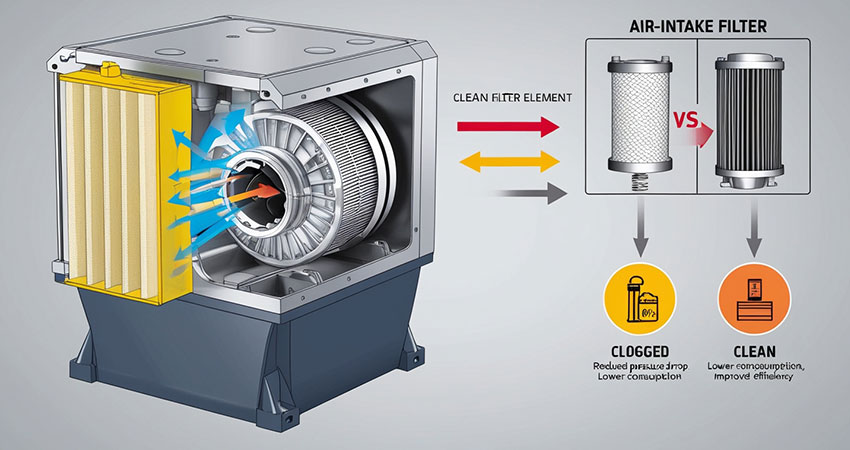

فیلتر هوای مناسب و با کارایی بالا کلید کاهش مصرف انرژی در سیستم های کمپرسور است. ذرات معلق و آلاینده های موجود در هوای ورودی به کمپرسور نه تنها راندمان دستگاه را کاهش می دهند بلکه با ایجاد افت فشار استهلاک قطعات و افزایش نیاز به تعمیرات هزینه های عملیاتی را به طور چشمگیری افزایش می دهند.

استفاده از فیلتر هوای کمپرسور بهینه با حذف این آلاینده ها هوای پاک و تمیز را به کمپرسور می رساند و در نتیجه مصرف انرژی را بهینه عمر مفید کمپرسور را افزایش و هزینه های نگهداری را کاهش می دهد.

تعریف و عملکرد فنی فیلتر هوا در سیستم کمپرسور

فیلتر هوا یک جزء حیاتی در سیستم های کمپرسور است که وظیفه ی اصلی آن حذف ذرات معلق گرد و غبار آلاینده ها و رطوبت از هوای ورودی به کمپرسور است. این ذرات و آلاینده ها می توانند شامل موارد زیر باشند :

- ذرات جامد : گرد و غبار خاک شن ذرات فلزی الیاف گرده گیاهان و سایر ذرات معلق موجود در هوا.

- آلاینده های گازی : هیدروکربن ها اکسیدهای نیتروژن دی اکسید گوگرد و سایر گازهای آلاینده صنعتی و شهری.

- رطوبت : بخار آب موجود در هوا که می تواند منجر به خوردگی و آسیب به قطعات داخلی کمپرسور شود.

عملکرد فنی فیلتر هوا بر اساس اصول فیلتراسیون مکانیکی و جذب سطحی استوار است. فیلترها با استفاده از محیط های متخلخل (فیلتر مدیا) ذرات معلق را به دام می اندازند. انواع مختلفی از مکانیسم های فیلتراسیون در فیلترهای هوا به کار می روند که عبارتند از :

- جدا سازی مستقیم (Direct Interception) : ذرات بزرگتر از اندازه منافذ فیلتر مستقیماً توسط الیاف فیلتر به دام می افتند.

- برخورد اینرسی (Inertial Impaction) : ذرات بزرگتر و سنگین تر که به جریان هوا پاسخ کمتری می دهند به دلیل اینرسی از جریان هوا منحرف شده و به الیاف فیلتر برخورد کرده و به دام می افتند.

- پخش براونی (Brownian Diffusion) : ذرات بسیار ریز (زیر میکرون) به دلیل حرکت براونی (حرکت تصادفی مولکول ها) با الیاف فیلتر برخورد کرده و جذب می شوند.

- جذب الکترواستاتیک (Electrostatic Attraction) : در برخی فیلترها الیاف دارای بار الکترواستاتیک هستند که ذرات معلق با بار مخالف را جذب می کنند.

- غربال گری (Straining) : ذرات بزرگتر از منافذ فیلتر به دلیل اندازه بزرگتر از عبور از منافذ فیلتر باز می مانند.

اجزای اصلی فیلتر هوا و اصول کارکرد آن ها

یک فیلتر هوای صنعتی معمولاً از اجزای زیر تشکیل شده است :

- بدنه فیلتر (Filter Housing) : بدنه فیلتر ساختار اصلی فیلتر را تشکیل می دهد و از اجزای داخلی فیلتر محافظت می کند. بدنه معمولاً از جنس فلز پلاستیک یا کامپوزیت ساخته می شود و باید مقاومت کافی در برابر فشار و شرایط محیطی داشته باشد.

- پیش فیلتر (Pre-filter) : پیش فیلتر اولین مرحله فیلتراسیون است و وظیفه ی آن حذف ذرات درشت تر (معمولاً بزرگتر از ۱۰ میکرون) است. پیش فیلترها معمولاً از جنس الیاف مصنوعی یا فلزی با منافذ نسبتاً بزرگ ساخته می شوند و به افزایش عمر مفید فیلتر اصلی کمک می کنند. پیش فیلترها قابل شستشو و استفاده مجدد هستند و در سیستم های با آلودگی هوای بالا نقش مهمی ایفا می کنند.

- فیلتر اصلی (Main Filter) : فیلتر اصلی مهم ترین بخش فیلتر هوا است و وظیفه ی آن حذف ذرات ریزتر و آلاینده های باقی مانده از پیش فیلتر است. فیلترهای اصلی از محیط های فیلتر مدیا پیشرفته مانند الیاف شیشه ای (فایبرگلاس) سلولز پلی استر یا ترکیبی از این مواد ساخته می شوند. نوع و کیفیت فیلتر مدیا تاثیر مستقیمی بر راندمان فیلتراسیون و افت فشار فیلتر دارد.

- جداکننده رطوبت (Moisture Separator) (اختیاری) : در برخی سیستم ها به ویژه در محیط های با رطوبت بالا از جداکننده های رطوبت قبل از فیلتر اصلی استفاده می شود. این جداکننده ها با استفاده از مکانیسم های سانتریفیوژی یا تغییر مسیر جریان هوا قطرات آب را از هوا جدا می کنند و از ورود رطوبت به فیلتر اصلی و کمپرسور جلوگیری می کنند.

- شاخص افت فشار (Pressure Drop Indicator) : شاخص افت فشار میزان افت فشار هوا در فیلتر را نشان می دهد. افزایش افت فشار نشان دهنده ی گرفتگی فیلتر و نیاز به تعویض یا تمیزکاری آن است. شاخص های افت فشار می توانند به صورت آنالوگ (گیج فشار) یا دیجیتال باشند و به کاربر اطلاع می دهند که چه زمانی فیلتر نیاز به سرویس دارد.

- شیر تخلیه (Drain Valve) (در فیلترهای دارای جداکننده رطوبت) : در فیلترهای مجهز به جداکننده رطوبت شیر تخلیه برای تخلیه دوره ای آب جمع شده در جداکننده استفاده می شود. تخلیه منظم آب از جداکننده رطوبت به حفظ راندمان جداکننده و جلوگیری از ورود آب به فیلتر اصلی و کمپرسور کمک می کند.

اصول کارکرد فیلتر هوا به صورت خلاصه :

- هوای ورودی به کمپرسور از طریق ورودی فیلتر وارد می شود.

- هوا ابتدا از پیش فیلتر عبور می کند و ذرات درشت تر از آن جدا می شوند.

- سپس هوا از جداکننده رطوبت (در صورت وجود) عبور می کند و رطوبت آن جدا می شود.

- هوای پیش تصفیه شده وارد فیلتر اصلی می شود و ذرات ریزتر و آلاینده های باقی مانده از آن جدا می شوند.

- هوای تصفیه شده از خروجی فیلتر خارج شده و به کمپرسور وارد می شود.

- شاخص افت فشار به طور مداوم میزان افت فشار در فیلتر را اندازه گیری می کند و در صورت افزایش افت فشار نیاز به تعویض فیلتر را هشدار می دهد.

کاربردهای صنعتی فیلتر هوا و مثال هایی از صنایع مختلف

فیلتر هوا در طیف گسترده ای از صنایع که از سیستم های کمپرسور استفاده می کنند کاربرد دارد. برخی از مهم ترین کاربردهای صنعتی فیلتر هوا عبارتند از :

- صنایع تولیدی و کارخانجات : در خطوط تولید سیستم های پنوماتیک رباتیک ابزارهای بادی و فرآیندهای تولیدی مختلف هوای فشرده نقش حیاتی ایفا می کند. فیلتر هوای با کیفیت عملکرد صحیح و بدون وقفه این تجهیزات را تضمین می کند و از آسیب دیدن قطعات حساس به دلیل آلودگی هوا جلوگیری می کند. مثال ها شامل صنایع خودروسازی فلزکاری پلاستیک نساجی و صنایع بسته بندی است.

- صنایع غذایی و دارویی : در این صنایع کیفیت هوای فشرده بسیار حیاتی است زیرا هوا مستقیماً با محصولات غذایی و دارویی در تماس است. استفاده از فیلترهای هوای HEPA و ULPA با راندمان بسیار بالا حذف کامل ذرات و میکروارگانیسم ها را تضمین می کند و از آلودگی محصولات و خطرات بهداشتی جلوگیری می کند. مثال ها شامل تولید نوشیدنی ها محصولات لبنی داروهای تزریقی و تجهیزات پزشکی است.

- صنایع نفت گاز و پتروشیمی : در این صنایع کمپرسورها در فرآیندهای مختلف از جمله انتقال گاز تزریق گاز به چاه های نفت سیستم های ابزار دقیق و سیستم های ایمنی استفاده می شوند. شرایط محیطی سخت و وجود آلاینده های خورنده در این صنایع نیاز به استفاده از فیلترهای هوای مقاوم در برابر شرایط محیطی و با راندمان بالا را ضروری می سازد. مثال ها شامل پالایشگاه ها سکوهای نفتی و واحدهای پتروشیمی است.

- صنایع الکترونیک و نیمه هادی : در تولید قطعات الکترونیکی و نیمه هادی حساسیت بسیار بالا به ذرات معلق وجود دارد. حتی ذرات بسیار ریز می توانند باعث خرابی و کاهش کیفیت محصولات شوند. استفاده از فیلترهای هوای اولترا HEPA (ULPA) در اتاق های تمیز (Cleanroom) حذف ذرات تا اندازه ۰.۱ میکرون را تضمین می کند و محیطی کاملاً پاک و عاری از آلودگی برای تولید قطعات حساس فراهم می کند.

- بیمارستان ها و مراکز درمانی : در بیمارستان ها و مراکز درمانی هوای فشرده در سیستم های تنفسی تجهیزات دندانپزشکی ابزارهای جراحی پنوماتیک و سیستم های تهویه مطبوع استفاده می شود. کیفیت بالای هوای فشرده و عاری از آلودگی و میکروارگانیسم ها سلامتی بیماران و کارکنان را تضمین می کند. استفاده از فیلترهای هوای پزشکی با استانداردهای خاص حذف باکتری ها ویروس ها و قارچ ها را تضمین می کند.

- صنایع معدنی و سیمان : در این صنایع میزان گرد و غبار و ذرات معلق در هوا بسیار بالا است. استفاده از فیلترهای هوای مقاوم در برابر گرد و غبار و با ظرفیت نگهداری بالای ذرات حفاظت از کمپرسورها و کاهش هزینه های نگهداری را تضمین می کند. مثال ها شامل معادن روباز کارخانجات سیمان و صنایع فرآوری مواد معدنی است.

بررسی استانداردهای بین المللی و فناوری های پیشرفته مرتبط با فیلتر هوا

استانداردهای بین المللی متعددی برای فیلترهای هوا و کیفیت هوای فشرده وجود دارد که به تضمین عملکرد ایمنی و کیفیت فیلترها و سیستم های هوای فشرده کمک می کنند. برخی از مهم ترین استانداردها عبارتند از :

- ISO ۸۵۷۳-۱ : ۲۰۱۰ (Compressed air – Part ۱ : Contaminants and purity classes) : این استاندارد کیفیت هوای فشرده را بر اساس سطح آلودگی به ذرات جامد رطوبت و روغن طبقه بندی می کند. این استاندارد به تولیدکنندگان و مصرف کنندگان هوای فشرده کمک می کند تا سطح کیفیت هوای مورد نیاز برای کاربردهای مختلف را مشخص کنند و فیلترهای مناسب را انتخاب کنند. استاندارد ISO ۸۵۷۳-۱ به طور گسترده در صنایع مختلف به عنوان مرجع اصلی کیفیت هوای فشرده مورد استفاده قرار می گیرد.

- ISO ۲۹۴۶۳ (High-efficiency filters and filter media for removing particles in air) : این استاندارد به تعیین روش های تست و طبقه بندی فیلترهای HEPA و ULPA می پردازد. این استاندارد راندمان فیلتراسیون فیلترها را در برابر ذرات با اندازه های مختلف مشخص می کند و به کاربران کمک می کند تا فیلترهای مناسب برای کاربردهای حساس به آلودگی ذرات را انتخاب کنند.

- EN ۱۸۲۲ (High efficiency air filters (EPA, HEPA and ULPA)) : این استاندارد اروپایی نیز مشابه ISO ۲۹۴۶۳ به تست و طبقه بندی فیلترهای EPA HEPA و ULPA می پردازد و در اروپا به طور گسترده مورد استفاده قرار می گیرد.

- ASHRAE Standard ۵۲.۲ (Method of Testing General Ventilation Air-Cleaning Devices for Removal Efficiency by Particle Size) : این استاندارد آمریکایی به روش های تست فیلترهای هوای تهویه عمومی می پردازد و راندمان فیلتراسیون فیلترها را در برابر ذرات با اندازه های مختلف بر اساس MERV (Minimum Efficiency Reporting Value) طبقه بندی می کند.

فناوری های پیشرفته در زمینه فیلتر هوا :

- نانو فیلترها (Nano Filters) : استفاده از نانومواد در ساختار فیلتر مدیا راندمان فیلتراسیون را به طور چشمگیری افزایش می دهد و امکان حذف ذرات بسیار ریزتر از ۰.۱ میکرون را فراهم می کند. نانو فیلترها در کاربردهای بسیار حساس مانند صنایع نیمه هادی و داروسازی کاربرد دارند.

- فیلترهای هوشمند (Smart Filters) : فیلترهای هوشمند مجهز به سنسورها و سیستم های پایش آنلاین هستند که عملکرد فیلتر را به طور مداوم نظارت می کنند و اطلاعاتی مانند افت فشار راندمان فیلتراسیون و عمر مفید باقی مانده را به کاربر ارائه می دهند. این فناوری به بهینه سازی زمان تعویض فیلتر و کاهش هزینه های نگهداری کمک می کند.

- فیلترهای خود تمیزشونده (Self-Cleaning Filters) : این فیلترها با استفاده از مکانیسم های مکانیکی یا پنوماتیکی ذرات جمع شده بر روی سطح فیلتر را به طور خودکار جدا می کنند و عمر مفید فیلتر را افزایش می دهند و نیاز به تعویض مکرر را کاهش می دهند. فیلترهای خود تمیزشونده در محیط های با آلودگی هوای بالا بسیار کارآمد هستند.

- فیلترهای جاذب نانو ساختار (Nanostructured Adsorbent Filters) : این فیلترها با استفاده از نانومواد جاذب مانند نانولوله های کربنی و نانوذرات فلزی آلاینده های گازی مانند VOCs (ترکیبات آلی فرار) و گازهای اسیدی را از هوا حذف می کنند. این فناوری در صنایع پتروشیمی رنگ و رزین و محیط های شهری با آلودگی هوای بالا کاربرد دارد.

چالش ها و محدودیت های فنی فیلتر هوا

با وجود مزایای فراوان فیلترهای هوا چالش ها و محدودیت های فنی نیز در استفاده از آن ها وجود دارد :

- افت فشار (Pressure Drop) : فیلترهای هوا به دلیل وجود محیط فیلتر مدیا باعث ایجاد افت فشار در جریان هوا می شوند. افزایش افت فشار نیاز به انرژی بیشتر برای کمپرس هوا را افزایش می دهد و راندمان سیستم را کاهش می دهد. انتخاب فیلتر مناسب با افت فشار بهینه و راندمان فیلتراسیون مورد نیاز یکی از چالش های مهم در طراحی سیستم های هوای فشرده است.

- گرفتگی فیلتر (Filter Clogging) : با گذشت زمان و تجمع ذرات معلق بر روی سطح فیلتر فیلتر دچار گرفتگی می شود و افت فشار آن افزایش می یابد. گرفتگی فیلتر راندمان فیلتراسیون را کاهش می دهد و مصرف انرژی را افزایش می دهد. تعویض یا تمیزکاری منظم فیلتر برای حفظ عملکرد بهینه سیستم ضروری است.

- عمر مفید محدود (Limited Service Life) : فیلترهای هوا دارای عمر مفید محدودی هستند و پس از مدتی استفاده راندمان فیلتراسیون آن ها کاهش می یابد و نیاز به تعویض دارند. عمر مفید فیلتر به عوامل مختلفی مانند کیفیت هوا نوع فیلتر میزان آلودگی و شرایط محیطی بستگی دارد. تعویض به موقع فیلتر برای حفظ کیفیت هوای فشرده و جلوگیری از آسیب به کمپرسور ضروری است.

- هزینه اولیه و نگهداری (Initial and Maintenance Costs) : فیلترهای هوای با کیفیت و راندمان بالا هزینه اولیه بیشتری دارند. همچنین هزینه تعویض دوره ای فیلترها نیز باید در نظر گرفته شود. انتخاب فیلتر مناسب با توجه به بودجه و نیازهای سیستم و بهینه سازی زمان تعویض فیلتر برای کاهش هزینه های کلی سیستم ضروری است.

- دفع فیلترهای مستعمل (Disposal of Used Filters) : فیلترهای مستعمل ممکن است حاوی آلاینده های خطرناک باشند و دفع صحیح آن ها برای حفاظت از محیط زیست ضروری است. در برخی صنایع فیلترهای مستعمل باید به عنوان زباله های خطرناک دفع شوند و نیاز به رعایت مقررات و استانداردهای زیست محیطی دارند.

نکات کلیدی برای بهینه سازی و بهبود عملکرد فیلتر هوا و کاهش مصرف انرژی

برای بهینه سازی عملکرد فیلتر هوا و کاهش مصرف انرژی کمپرسور نکات کلیدی زیر را باید در نظر گرفت :

- انتخاب فیلتر مناسب : انتخاب فیلتر با راندمان فیلتراسیون متناسب با نیاز سیستم و افت فشار بهینه بسیار مهم است. استفاده از فیلترهای با راندمان بالاتر از نیاز ممکن است باعث افزایش افت فشار و مصرف انرژی شود. مشورت با کارشناسان فیلتراسیون و بررسی مشخصات فنی فیلترها برای انتخاب فیلتر مناسب ضروری است.

- تعویض منظم فیلتر : تعویض فیلتر در زمان مناسب و قبل از رسیدن به حداکثر افت فشار مجاز برای حفظ راندمان فیلتراسیون و جلوگیری از افزایش مصرف انرژی ضروری است. برنامه ریزی برای تعویض دوره ای فیلتر بر اساس توصیه های سازنده و شرایط محیطی و استفاده از شاخص های افت فشار برای پایش وضعیت فیلتر به بهینه سازی زمان تعویض فیلتر کمک می کند.

- نصب صحیح فیلتر : نصب صحیح فیلتر بر اساس دستورالعمل های سازنده برای اطمینان از عملکرد صحیح و جلوگیری از نشتی هوا ضروری است. بررسی دوره ای اتصالات و آب بندی فیلتر برای حفظ راندمان سیستم و جلوگیری از ورود هوای آلوده به کمپرسور توصیه می شود.

- استفاده از پیش فیلتر : استفاده از پیش فیلتر در سیستم های با آلودگی هوای بالا به افزایش عمر مفید فیلتر اصلی و کاهش هزینه های تعویض کمک می کند. تمیزکاری یا تعویض منظم پیش فیلتر برای حفظ راندمان آن ضروری است.

- بهینه سازی سیستم فیلتراسیون : طراحی بهینه سیستم فیلتراسیون با در نظر گرفتن نوع آلاینده ها میزان آلودگی دبی هوا و افت فشار مجاز به کاهش هزینه ها و بهبود عملکرد سیستم کمک می کند. مشورت با کارشناسان سیستم های هوای فشرده برای طراحی بهینه سیستم فیلتراسیون توصیه می شود.

- پایش و نگهداری منظم : پایش دوره ای عملکرد فیلتر بررسی شاخص افت فشار تمیزکاری یا تعویض پیش فیلتر و بازرسی اتصالات و آب بندی فیلتر به حفظ عملکرد بهینه سیستم و جلوگیری از مشکلات احتمالی کمک می کند. برنامه ریزی برای نگهداری پیشگیرانه و اجرای منظم آن برای افزایش عمر مفید سیستم و کاهش هزینه های نگهداری ضروری است.

- استفاده از فناوری های پیشرفته : بهره گیری از فناوری های پیشرفته مانند فیلترهای هوشمند و خود تمیزشونده به بهینه سازی عملکرد فیلتر کاهش هزینه های نگهداری و بهبود راندمان سیستم کمک می کند. بررسی و ارزیابی فناوری های جدید در زمینه فیلتراسیون برای ارتقای سیستم های هوای فشرده توصیه می شود.

نتیجه گیری علمی و تخصصی

استفاده از فیلتر هوای مناسب و با کارایی بالا نقش تعیین کننده ای در کاهش مصرف انرژی کمپرسور و بهبود عملکرد سیستم های هوای فشرده دارد. فیلتر هوا با حذف ذرات معلق و آلاینده ها از هوای ورودی از ایجاد افت فشار استهلاک قطعات و افزایش نیاز به تعمیرات جلوگیری می کند و در نتیجه مصرف انرژی را بهینه عمر مفید کمپرسور را افزایش و هزینه های عملیاتی را کاهش می دهد.

انتخاب فیلتر مناسب تعویض منظم نگهداری صحیح و بهره گیری از فناوری های پیشرفته در زمینه فیلتراسیون از جمله نکات کلیدی برای بهینه سازی عملکرد فیلتر هوا و دستیابی به حداکثر صرفه جویی در مصرف انرژی هستند. با رعایت این نکات و توجه به استانداردهای بین المللی و توصیه های سازندگان می توان سیستم های هوای فشرده را به صورت کارآمدتر و پایدارتر مدیریت کرد و به اهداف توسعه پایدار و کاهش اثرات زیست محیطی دست یافت.

سوالات متداول

چه زمانی باید فیلتر هوای کمپرسور را تعویض کنیم؟

زمان تعویض فیلتر هوای کمپرسور به عوامل مختلفی مانند نوع فیلتر میزان آلودگی هوا ساعات کارکرد کمپرسور و توصیه های سازنده بستگی دارد. به طور کلی توصیه می شود فیلتر هوا به صورت دوره ای و بر اساس برنامه زمان بندی مشخص تعویض شود. همچنین پایش شاخص افت فشار فیلتر نیز می تواند به تعیین زمان مناسب تعویض فیلتر کمک کند. افزایش قابل توجه افت فشار (معمولاً ۲ تا ۳ برابر افت فشار اولیه) نشان دهنده ی گرفتگی فیلتر و نیاز به تعویض آن است.

آیا می توان فیلتر هوای کمپرسور را شستشو داد و دوباره استفاده کرد؟

شستشوی فیلترهای هوای کاغذی یا الیافی توصیه نمی شود. شستشو می تواند به ساختار فیلتر مدیا آسیب برساند و راندمان فیلتراسیون را کاهش دهد. علاوه بر این شستشو نمی تواند تمام ذرات ریز و آلاینده های جذب شده در فیلتر را حذف کند. فیلترهای پیش فیلتر فلزی یا قابل شستشو را می توان به صورت دوره ای شستشو داد اما فیلترهای اصلی کاغذی یا الیافی باید پس از رسیدن به پایان عمر مفید تعویض شوند.

چه نوع فیلتر هوایی برای کمپرسورهای مورد استفاده در صنایع غذایی و دارویی مناسب است؟

برای کمپرسورهای مورد استفاده در صنایع غذایی و دارویی استفاده از فیلترهای هوای با راندمان بسیار بالا (HEPA و ULPA) و مطابق با استانداردهای بهداشتی ضروری است. این فیلترها باید قادر به حذف کامل ذرات میکروارگانیسم ها و آلاینده های گازی باشند و مواد سازنده آن ها باید Food Grade و مطابق با الزامات بهداشتی باشند. همچنین سیستم فیلتراسیون باید به گونه ای طراحی شود که از رشد باکتری ها و قارچ ها در داخل فیلتر جلوگیری شود. استفاده از فیلترهای استریل و انجام تست های دوره ای کیفیت هوا نیز برای اطمینان از کیفیت هوای فشرده در این صنایع توصیه می شود.