در دنیای پرشتاب صنعت امروز، هوای فشرده به عنوان یک منبع انرژی حیاتی در قلب بسیاری از فرآیندها و تجهیزات قرار دارد. از کارخانجات بزرگ خودروسازی و صنایع غذایی گرفته تا کارگاههای کوچکتر و ابزارآلات پنوماتیک، همه به شکلی به هوای فشرده وابسته هستند.

اما آیا تا به حال به کیفیت هوایی که از کمپرسور خارج میشود فکر کردهاید؟ هوای اتمسفریک که وارد سیستم میشود، حاوی آلایندههایی نظیر ذرات جامد، رطوبت، بخار روغن، میکروارگانیسمها و حتی گازهای آلوده است. این ناخالصیها میتوانند به سرعت به کمپرسور و تجهیزات پاییندستی آسیب رسانده، راندمان را کاهش داده و کیفیت محصول نهایی را به خطر اندازند. استفاده از میکرو فیلتر کمپرسور راهکاری مؤثر برای حذف این آلودگیها و تضمین کیفیت هوای فشرده خروجی است.

تصور کنید که این آلایندهها بدون هیچ مانعی وارد سیستمهای حساس شما شوند؛ نتیجه چیزی جز سایش قطعات گرانقیمت، خوردگی لولهها، خرابی ابزار دقیق و در نهایت تحمیل هزینههای نگهداری و تعمیرات کمپرسور و تجهیزات نخواهد بود. اینجاست که نقش حیاتی میکروفیلتر به عنوان یک نگهبان تمام عیار در سیستم هوای فشرده آشکار میشود. میکروفیلترها با دقت فیلتراسیون بسیار بالا، قادر به حذف ذرات و آلایندههایی هستند که فیلترهای معمولی قادر به حذفشان نیستند. هدف این مقاله، بررسی جامع و عمیق نقش میکروفیلتر در افزایش عمر کمپرسور و بهبود کیفیت هوای فشرده است و نشان میدهد که چرا استفاده از میکروفیلتر در کمپرسور نه یک هزینه، بلکه یک سرمایهگذاری ضروری برای تضمین پایداری، راندمان و کیفیت در صنعت است.

محصولات پیشنهادی

هوای فشرده و آلایندههای پنهان آن

هوای فشرده، نیروی محرکه بسیاری از فرآیندهای صنعتی است، اما منبع آن، یعنی هوای محیط اطراف ما، هرگز کاملاً پاک نیست. این هوا، حتی در تمیزترین محیطها، مملو از ناخالصیهایی است که هنگام فشرده شدن توسط کمپرسور، تغلیظ شده و مشکلات جدی ایجاد میکنند. منشأ اصلی این آلایندهها دو دسته است: هوای اتمسفریک و خود کمپرسور. ذرات جامد مانند گرد و غبار، گرده، دود و رسوبات صنعتی از هوای محیط وارد میشوند. رطوبت نیز همواره در هوا وجود دارد و پس از فشرده شدن، به ذرات مایع (آب) و بخار متراکم تبدیل میشود. روغن و بخار روغن نیز از هوای محیط (ناشی از اگزوز وسایل نقلیه و فرآیندهای صنعتی) یا از خود کمپرسورهای اویل اینجکت وارد سیستم میشوند.

میکروارگانیسمها نظیر باکتریها و قارچها در محیطهای مرطوب سیستم هوای فشرده رشد میکنند. گازهای مختلف، بو و هیدروکربنها نیز میتوانند از هوای محیط یا فرآیندهای داخلی وارد شوند. چرا این آلایندهها مشکلساز هستند؟ حضور ذرات جامد باعث سایش قطعات متحرک کمپرسور (مثل روتورهای اسکرو یا سوپاپهای پیستونی) و تجهیزات پاییندستی میشود که منجر به کاهش راندمان کمپرسور و افزایش نیاز به تعمیرات میگردد. رطوبت باعث خوردگی اجزای فلزی، یخزدگی در ابزارآلات پنوماتیک و آلودگی محصولات میشود. روغن و بخار روغن سطوح را چسبناک کرده، فیلترها را مسدود کرده، به واشرها و قطعات پلاستیکی آسیب رسانده و کیفیت هوای فشرده را برای کاربردهای حساس مانند رنگپاشی یا صنایع غذایی و دارویی کاهش میدهند. میکروارگانیسمها میتوانند محصولات را آلوده کرده و برای سلامت خطرآفرین باشند. بنابراین، تصفیه هوای فشرده صنعتی یک گام حیاتی برای محافظت از سرمایهگذاری در کمپرسور و تضمین کیفیت فرآیندهاست.

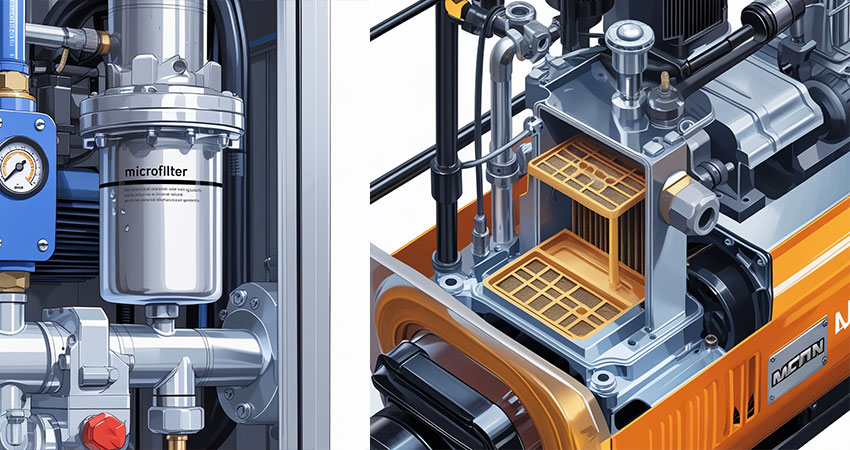

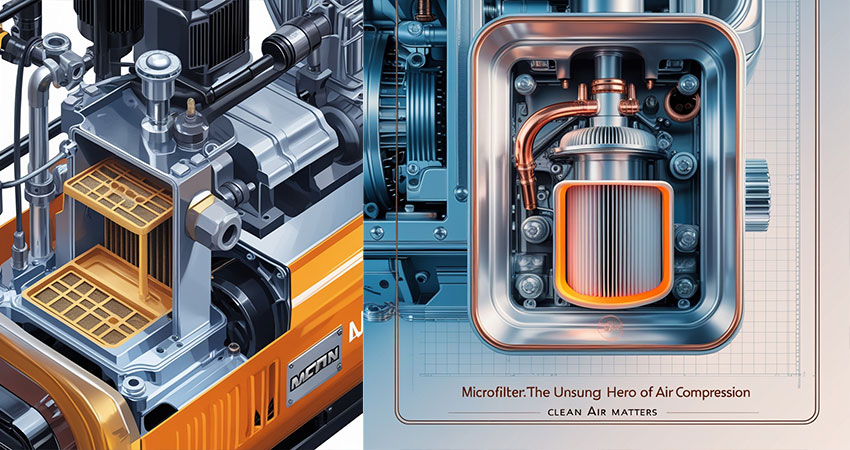

میکروفیلتر چیست و چگونه کار میکند؟

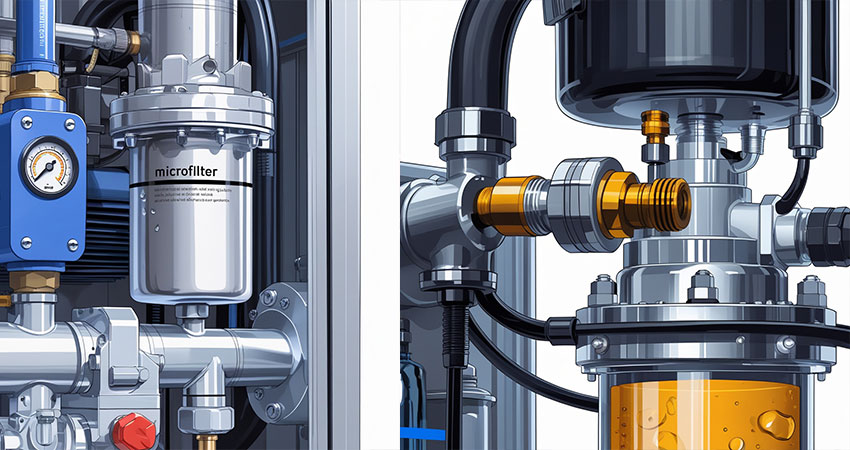

در پاسخ به سوال میکروفیلتر چیست، میتوان گفت که میکروفیلتر یکی از اجزای حیاتی در سیستم تصفیه هوای فشرده است که برای حذف آلایندههای بسیار ریز به کار میرود. برخلاف فیلترهای اولیه (مثل فیلتر ورودی کمپرسور) که ذرات بزرگتر را حذف میکنند، میکروفیلترها با دقت فیلتراسیون بالا، ذرات جامد و مایع تا اندازه 0.01 میکرون یا حتی کوچکتر را نیز جدا میکنند. این دقت بسیار بالا، وجه تمایز اصلی میکروفیلترها از فیلترهای معمولی است. مکانیسم عملکرد میکروفیلترها بسته به نوع آلاینده متفاوت است. برای حذف ذرات جامد، از روشهای فیلتراسیون عمقی و سطحی استفاده میشود که ذرات توسط الیاف متراکم المنت فیلتر به دام میافتند. این فرآیند شامل مکانیسمهایی مانند برخورد اینرسی (برای ذرات بزرگتر)، رهگیری (برای ذرات متوسط) و انتشار (برای ذرات بسیار ریز) است.

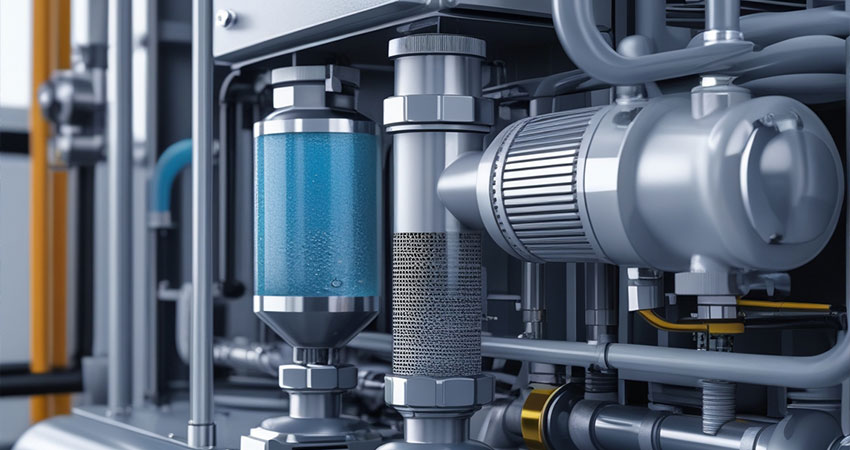

برای حذف ذرات مایع مانند آب و روغن، میکروفیلترهای کوالسینگ به کار میروند. در این نوع فیلتر، ذرات مایع ریز معلق در جریان هوا هنگام عبور از لایههای خاص المنت فیلتر به هم میپیوندند و قطرات بزرگتری تشکیل میدهند. این قطرات بزرگتر به دلیل وزن خود از جریان هوا جدا شده و در پایین هوزینگ فیلتر جمع میشوند. یک سیستم اتودرین (مانند اتودرین شناوری یا الکترونیکی) به طور خودکار این مایعات جمع شده را تخلیه میکند تا از بازگشت آنها به جریان هوا جلوگیری شود. اجزای تشکیل دهنده میکروفیلتر عموماً شامل هوزینگ فیلتر (پوسته فلزی یا پلاستیکی)، المنت فیلتر (بخش فیلترکننده)، اتودرین (سیستم تخلیه مایع) و گاهی گیج اختلاف فشار برای نمایش زمان تعویض المنت است. این ساختار ساده اما کارآمد، میکروفیلتر را به ابزاری قدرتمند برای دستیابی به هوای فشرده با کیفیت بالا تبدیل میکند.

انواع میکروفیلتر هوای فشرده بر اساس دقت و کاربرد

برای دستیابی به سطوح مختلف کیفیت هوای فشرده مطابق با نیازهای صنعتی و استاندارد ISO 8573، انواع مختلفی از میکروفیلترها به صورت سری در سیستم هوای فشرده نصب میشوند. هر نوع فیلتر برای حذف دسته خاصی از آلایندهها با دقت مشخص طراحی شده است و نقش مکمل فیلتراسیون جامع ایفا میکند. فیلترهای پیشرفته یا اولیه (Pre-filter) معمولاً اولین مرحله پس از کمپرسور و درایر تبریدی هستند. این فیلترها برای حذف ذرات جامد بزرگتر (تا 1 میکرون)، ذرات مایع درشت آب و روغن به کار میروند و از فیلترهای دقیقتر در برابر بار سنگین آلایندهها محافظت میکنند. دقت این فیلترها معمولاً پایینتر از میکروفیلترهای اصلی است.

میکروفیلترهای اصلی یا فیلترهای کوالسینگ (Coalescing filter) ستون فقرات سیستم تصفیه دقیق را تشکیل میدهند. این فیلترها برای حذف ذرات جامد بسیار ریز (تا 0.01 میکرون) و ذرات مایع (آب و روغن) با دقت بالا طراحی شدهاند. مکانیسم کوالسینگ به ویژه برای حذف روغن باقیمانده پس از جداکننده روغن در کمپرسور و ذرات مایع متراکم شده پس از درایر حیاتی است. فیلترهای حذف بخار روغن یا فیلترهای کربن فعال (Activated Carbon filter) برای حذف بخار روغن، هیدروکربنها و بو از هوای فشرده به کار میروند. این فیلترها معمولاً پس از فیلترهای کوالسینگ نصب میشوند، زیرا کربن فعال در صورت تماس با روغن مایع اشباع شده و کارایی خود را از دست میدهد. دقت این فیلترها بر اساس غلظت بخار روغن در واحد حجم (مثلاً کمتر از 0.003 mg/m³) سنجیده میشود. فیلترهای استریل (Sterile filter) دقیقترین نوع فیلتر هستند که برای حذف میکروارگانیسمها (باکتریها و ویروسها) به کار میروند و در صنایع حساس مانند صنایع غذایی، دارویی و بیوتکنولوژی که نیاز به هوای فشرده کاملاً استریل دارند، استفاده میشوند. این فیلترها معمولاً دارای دقت مطلق (مثلاً 0.2 یا 0.01 میکرون) هستند و اغلب پس از درایر جذبی یا فیلتر کربن فعال نصب میگردند. استاندارد ISO 8573 با تعیین کلاسهای مختلف کیفیت هوای فشرده (بر اساس میزان ذرات جامد، آب و روغن)، راهنمایی برای انتخاب ترکیب مناسبی از این فیلترها و درایرها ارائه میدهد.

نقش میکروفیلتر در افزایش عمر کمپرسور

کمپرسور، قلب تپنده سیستم هوای فشرده است و مانند هر ماشین دیگری، در معرض سایش و خرابی قرار دارد. آلایندههای موجود در هوای فشرده، به خصوص ذرات جامد ریز و ذرات مایع (آب و روغن)، عامل اصلی بسیاری از مشکلات و کاهش عمر مفید کمپرسور هستند. میکروفیلترها با حذف این آلایندهها پیش از رسیدن آنها به قطعات حساس کمپرسور و تجهیزات پاییندستی، نقش حیاتی در محافظت از سرمایهگذاری شما ایفا میکنند. در کمپرسورهای اسکرو، ذرات جامد میتوانند وارد محفظه فشردهسازی شده و باعث سایش سطح روتورها شوند که به مرور زمان منجر به افزایش لقی و کاهش راندمان کمپرسور میگردد. در کمپرسورهای پیستونی، این ذرات میتوانند روی سوپاپها نشسته و باعث نشتی یا خرابی آنها شوند. میکروفیلترها با حذف این ذرات پیش از ورود به بخشهای اصلی کمپرسور، از این سایش جلوگیری میکنند.

رطوبت و آلایندههای دیگر میتوانند در ترکیب با هم مواد خورنده تشکیل دهند. به عنوان مثال، دیاکسید کربن موجود در هوا پس از ترکیب با آب متراکم شده، اسید کربنیک ضعیفی تولید میکند که میتواند باعث خوردگی قطعات فلزی داخلی کمپرسور و مخزن هوای فشرده شود. روغن نیز در دما و فشار بالا اکسید شده و رسوباتی تشکیل میدهد که میتواند مسیرهای روغن و هوا را مسدود کرده و باعث افزایش دما و سایش شود. میکروفیلترها با حذف ذرات جامد، آب و بخش عمده روغن، از فرآیندهای خوردگی و تشکیل رسوبات جلوگیری میکنند. این محافظت همهجانبه باعث حفظ راندمان اولیه کمپرسور در بلندمدت شده، فشار کاری پایدار را تضمین کرده و نیاز به تعمیرات اضطراری و تعویض قطعات گرانقیمت را به میزان قابل توجهی کاهش میدهد. در نهایت، نقش میکروفیلتر فراتر از تصفیه ساده است؛ این فیلترها با کاهش بار آلایندگی بر کمپرسور، مستقیماً به افزایش طول عمر دستگاه کمک کرده و سرمایهگذاری اولیه شما را محافظت میکنند.

بیشتر بخوانید:

مشکلات رایج کمپرسورهای اطلس کوپکو و روش های حل آن ها

نقش میکروفیلتر در بهبود کیفیت هوای فشرده برای کاربردهای حساس

در بسیاری از صنایع، کیفیت هوای فشرده فقط به معنای تامین نیروی محرکه نیست، بلکه مستقیماً بر کیفیت محصول نهایی، دقت فرآیندها و حتی سلامت مصرفکننده تاثیر میگذارد. میکروفیلترها ابزاری کلیدی برای دستیابی به سطوح بالای خلوص هوای فشرده مورد نیاز در این کاربردهای حساس هستند. تصور کنید در صنایع غذایی یا دارویی، هوای فشرده مستقیماً با محصولات یا بستهبندی آنها در تماس باشد. وجود ذرات جامد، رطوبت، روغن یا میکروارگانیسمها میتواند منجر به آلودگی محصولات، فساد، عدم انطباق با استانداردهای بهداشتی و خسارات مالی و اعتباری جبرانناپذیر شود. میکروفیلترهای کوالسینگ و فیلترهای استریل با حذف این آلایندهها تا دقت بسیار بالا، هوای فشرده کاملاً پاک و حتی استریل را برای این صنایع تامین میکنند.

در فرآیندهای دقیق مانند رنگپاشی در صنایع خودروسازی یا تولید الکترونیک، حتی ذرات ریز یا بخار روغن میتواند باعث ایجاد نقص در سطح، کاهش چسبندگی رنگ یا خرابی قطعات الکترونیکی شود. میکروفیلترها و فیلترهای کربن فعال با حذف این ناخالصیها، هوای فشرده بسیار تمیز و عاری از روغن را فراهم میکنند که برای دستیابی به کیفیت سطحی بیعیب و نقص و عملکرد صحیح ابزار دقیق ضروری است. ابزارآلات پنوماتیک حساس و سیستمهای کنترلی نیز به هوای فشرده با کیفیت بالا نیاز دارند. ذرات جامد و رطوبت میتوانند باعث مسدود شدن شیرها، سیلندرها و اتصالات شده و عملکرد این تجهیزات را مختل کنند. میکروفیلترها با حفظ خلوص هوای فشرده، از عملکرد صحیح و افزایش عمر این تجهیزات اطمینان حاصل میکنند. به طور خلاصه، میکروفیلترها با ارتقاء کیفیت هوای فشرده، امکان اجرای دقیقتر فرآیندهای صنعتی را فراهم کرده، از آلودگی محصول نهایی جلوگیری نموده و انطباق با استانداردهای کیفی سختگیرانه را تضمین میکنند.

بیشتر بخوانید:

تعریف و عملکرد فنی فیلترهای تقلبی در کمپرسورها

مزایای جامع استفاده از میکروفیلتر در کمپرسور: فراتر از انتظار

استفاده از میکروفیلتر در سیستم هوای فشرده، مجموعهای از مزایای فنی و اقتصادی را به همراه دارد که آن را به یک سرمایهگذاری ارزشمند تبدیل میکند. اصلیترین مزیت، همانطور که پیشتر اشاره شد، افزایش طول عمر کمپرسور و تجهیزات پاییندستی است. با حذف آلایندهها، سایش و خوردگی به حداقل رسیده و قطعات عمر بسیار طولانیتری خواهند داشت. این موضوع به صورت مستقیم منجر به کاهش قابل توجه هزینههای نگهداری و تعمیرات میشود. نیاز به تعویض قطعات پرهزینه کمتر شده و از تعمیرات اضطراری که باعث توقف خط تولید و زیانهای بزرگ میشوند، جلوگیری میگردد. هوای فشرده تمیز و خشک، همچنین به حفظ راندمان کمپرسور کمک میکند. آلایندهها میتوانند در کمپرسور رسوب کرده و کارایی آن را کاهش دهند، به این معنی که کمپرسور برای تولید همان حجم هوای فشرده به انرژی بیشتری نیاز خواهد داشت. میکروفیلترها با جلوگیری از این امر، به کاهش مصرف انرژی و در نتیجه کاهش هزینههای عملیاتی کمک میکنند.

کیفیت هوای فشرده بهبود یافته به معنای کاهش اتلاف محصولات معیوب است. در صنایعی مانند رنگپاشی یا تولید مواد غذایی/دارویی، هوای فشرده آلوده میتواند مستقیماً باعث خرابی محصول نهایی شود. میکروفیلترها با تضمین خلوص هوا، این ریسک را به حداقل میرسانند. این موضوع به افزایش بهرهوری خطوط تولید منجر میشود، زیرا زمان توقف ناشی از خرابی تجهیزات یا تولید محصولات معیوب کاهش مییابد. علاوه بر مزایای فنی و اقتصادی، در برخی موارد (مثلاً در صورت وجود بخارات مضر در هوای محیط که فشرده میشوند)، فیلترهای کربن فعال میتوانند به حفاظت از سلامت کارکنان نیز کمک کنند. بنابراین، میکروفیلتر نه تنها از کمپرسور و تجهیزات محافظت میکند و کیفیت هوای فشرده را بهبود میبخشد، بلکه با کاهش هزینهها، افزایش بهرهوری و انطباق با استانداردها، به موفقیت و پایداری عملیات صنعتی در بلندمدت کمک شایانی مینماید.

استاندارد ISO 8573: معیار جهانی کیفیت هوای فشرده و نقش میکروفیلتر

استاندارد ISO 8573 یک مجموعه از استانداردهای بینالمللی است که برای تعیین سطوح خلوص هوای فشرده ایجاد شده است. این استاندارد، هوای فشرده را بر اساس سه دسته اصلی آلاینده طبقهبندی میکند: ذرات جامد، آب (به صورت مایع و بخار) و روغن (به صورت مایع و بخار روغن). برای هر دسته، سطوح مختلفی از خلوص تعریف شده است که با یک عدد مشخص میشوند. به عنوان مثال، استاندارد ISO 8573-1:2010 (جدیدترین نسخه) از سه عدد متوالی برای نمایش کلاس خلوص هوای فشرده استفاده میکند: [کلاس ذرات جامد] : [کلاس آب] : [کلاس روغن]. هرچه این عدد کوچکتر باشد، خلوص بالاتر است.

برای ذرات جامد (عدد اول)، استاندارد حداکثر تعداد ذرات در اندازههای مختلف (0.1 تا 0.5 میکرون، 0.5 تا 1 میکرون، و بزرگتر از 5 میکرون) را در هر متر مکعب هوای فشرده مشخص میکند. کلاس 1 بالاترین خلوص را در این دسته نشان میدهد. برای آب (عدد دوم)، استاندارد حداکثر نقطه شبنم فشار (Pressure Dew Point – PDP) یا حداکثر محتوای آب را بر حسب گرم بر متر مکعب مشخص میکند. کلاس 1 (نقطه شبنم 70- درجه سانتیگراد یا کمتر) نشاندهنده هوای بسیار خشک است. برای روغن (عدد سوم)، استاندارد حداکثر غلظت کل روغن (مایع، ذرات معلق، بخار روغن) را بر حسب میلیگرم بر متر مکعب مشخص میکند. کلاس 1 نشاندهنده حداکثر 0.01 mg/m³ روغن است.

میکروفیلترها نقش محوری در دستیابی به کلاسهای بالای خلوص در دستههای ذرات جامد و روغن دارند. فیلترهای کوالسینگ با دقت فیلتراسیون 0.01 میکرون برای ذرات و حذف روغن مایع، برای دستیابی به کلاس 1 یا 2 در دسته ذرات جامد و کلاس 2 در دسته روغن (در صورت وجود درایر مناسب برای آب) ضروری هستند. فیلترهای کربن فعال برای حذف بخار روغن و دستیابی به کلاس 1 در دسته روغن (حداکثر 0.01 mg/m³ کل روغن) ضروریاند، به ویژه پس از کمپرسورهای اویل اینجکت که همیشه مقداری بخار روغن تولید میکنند. فیلترهای استریل با دقت مطلق، هوای فشرده را از میکروارگانیسمها پاک میکنند که گرچه مستقیماً در ISO 8573 با عدد مشخصی طبقهبندی نشده (به بخشهای راهنما و بخش 7 مراجعه میشود)، اما برای کاربردهای صنایع غذایی/دارویی با نیاز به هوای فشرده مطابق با الزامات خاص ضروری است. درک این استاندارد و نقش میکروفیلترها در دستیابی به کلاسهای مورد نیاز، کلید انتخاب و طراحی صحیح سیستم تصفیه هوای فشرده است.

بیشتر بخوانید:

چطور فیلتر هوا می تواند مصرف انرژی کمپرسور را کاهش دهد؟

نکات مهم در انتخاب میکروفیلتر مناسب برای سیستم شما

انتخاب میکروفیلتر مناسب برای سیستم هوای فشرده شما یک تصمیم حیاتی است که مستقیماً بر راندمان، عمر مفید تجهیزات و کیفیت هوای فشرده خروجی تأثیر میگذارد. توجه به چند فاکتور کلیدی در این فرآیند ضروری است تا از عملکرد صحیح میکروفیلتر و سرمایهگذاری بهینه اطمینان حاصل شود. اولین و مهمترین فاکتور، دقت فیلتراسیون مورد نیاز است. این دقت مستقیماً به کاربرد نهایی هوای فشرده و استانداردهای کیفی (مانند استاندارد ISO 8573) که باید رعایت شوند، بستگی دارد. برای کاربردهای عمومی شاید یک فیلتر با دقت 1 میکرون کافی باشد، اما برای ابزار دقیق، رنگپاشی یا صنایع غذایی/دارویی، به میکروفیلترهای کوالسینگ با دقت 0.01 میکرون یا کمتر و فیلترهای کربن فعال یا استریل نیاز خواهید داشت. همیشه نیازهای دقیق کاربرد خود را بر اساس استانداردهای مربوطه مشخص کنید.

فاکتور مهم دیگر، ظرفیت و دبی هوای عبوری است. میکروفیلتر باید متناسب با حداکثر دبی (فلو) هوای فشرده تولیدی توسط کمپرسور انتخاب شود. انتخاب فیلتر با ظرفیت کمتر از نیاز، باعث افزایش سرعت هوا در فیلتر، کاهش راندمان فیلتراسیون و افت فشار غیرضروری در سیستم میشود. از طرف دیگر، فیلتر با ظرفیت بسیار بزرگتر نیز میتواند هزینه اولیه بیشتری داشته باشد بدون اینکه لزوماً مزیت قابل توجهی در پی داشته باشد (به جز افت فشار کمتر). فشار کاری سیستم نیز باید در انتخاب میکروفیلتر لحاظ شود. هوزینگ و المنت فیلتر باید برای تحمل حداکثر فشار عملیاتی سیستم طراحی شده باشند. شرایط محیطی نیز بیتاثیر نیست؛ در محیطهای بسیار آلوده یا مرطوب، نیاز به فیلترهای پیشرفته و درایرهای قویتر پیش از میکروفیلترهای دقیقتر وجود دارد تا عمر المنتها افزایش یابد. در نهایت، کیفیت المنت و برند سازنده اهمیت بالایی دارد. المنتهای با کیفیت بالا راندمان فیلتراسیون پایدارتری داشته و عمر طولانیتری دارند. مشورت با متخصصین و تأمینکنندگان معتبر تجهیزات هوای فشرده میتواند در انتخاب صحیح و بهینه شما را یاری دهد.

نگهداری میکروفیلتر کمپرسور و اهمیت زمان تعویض المنت

نصب میکروفیلتر به تنهایی برای تضمین کیفیت هوای فشرده و محافظت از سیستم کافی نیست؛ نگهداری منظم و صحیح، به ویژه تعویض المنت فیلتر در زمان مناسب، برای حفظ راندمان فیلتراسیون و جلوگیری از مشکلات ضروری است. چرا تعویض المنت فیلتر ضروری است؟ با گذشت زمان و عبور هوای فشرده حاوی آلایندهها، المنت میکروفیلتر به تدریج با ذرات جامد و ذرات مایع اشباع میشود. این اشباع شدگی باعث افزایش مقاومت در برابر جریان هوا میشود که خود را به صورت افزایش افت فشار در طول فیلتر نشان میدهد. افت فشار بالا به این معنی است که کمپرسور باید برای غلبه بر این مقاومت، انرژی بیشتری مصرف کند که منجر به افزایش مصرف انرژی و هزینههای عملیاتی میشود. همچنین، المنت اشباع شده دیگر قادر به جذب مؤثر آلایندهها نیست و ممکن است آلایندهها از آن عبور کرده و وارد سیستم شوند که تمام تلاشها برای تصفیه را بیاثر میکند.

نشانههای زمان تعویض المنت میکروفیلتر معمولاً از طریق گیج اختلاف فشار (Differential Pressure Gauge) که روی هوزینگ میکروفیلتر نصب میشود، قابل مشاهده است. این گیج تفاوت فشار بین ورودی و خروجی فیلتر را نشان میدهد. هنگامی که افت فشار به یک مقدار مشخص (که توسط سازنده فیلتر تعیین میشود، مثلاً 0.3 تا 0.5 بار) برسد، نشاندهنده اشباع شدن المنت و زمان تعویض آن است. علاوه بر گیج اختلاف فشار، سازندگان معمولاً یک برنامه زمانبندی تعویض پیشنهادی (بر اساس ساعات کارکرد یا دورههای نگهداری پیشگیرانه) ارائه میدهند که باید رعایت شود، حتی اگر گیج هنوز زمان تعویض را نشان ندهد، زیرا راندمان فیلتراسیون ممکن است پیش از افزایش قابل توجه افت فشار کاهش یابد. اهمیت بازدیدهای دورهای از میکروفیلترها برای بررسی وضعیت گیج، عملکرد اتودرین و وجود هرگونه نشتی یا آسیب ظاهری حیاتی است. پیامدهای عدم تعویض به موقع المنت شامل افزایش هزینههای انرژی، کاهش عمر تجهیزات پاییندستی، آلودگی محصول نهایی و عدم انطباق با استانداردهای کیفی است. بنابراین، نگهداری صحیح میکروفیلتر و تعویض به موقع المنت آن یک جزء جداییناپذیر از مدیریت مؤثر سیستم هوای فشرده است.

استانداردهای مرتبط با میکروفیلتر و کیفیت هوای فشرده: نگاهی عمیقتر به ISO 8573

همانطور که پیشتر اشاره شد، استاندارد ISO 8573 چارچوبی برای تعیین کیفیت هوای فشرده ارائه میدهد و میکروفیلترها نقش کلیدی در دستیابی به کلاسهای مختلف این استاندارد دارند. بخشهای مختلف ISO 8573 به جنبههای متفاوتی میپردازند: ISO 8573-1 به عنوان بخش اصلی، کلاسهای خلوص را برای ذرات جامد، آب و روغن تعریف میکند. به عنوان مثال، دستیابی به کلاس 1.4.1 به این معنی است که هوای فشرده باید در دسته ذرات جامد در کلاس 1، در دسته آب در کلاس 4 و در دسته روغن در کلاس 1 قرار گیرد. دستیابی به کلاس 1.4.1 نیازمند ترکیب مناسبی از تجهیزات تصفیه است: معمولاً یک فیلتر پیشرفته، سپس یک میکروفیلتر کوالسینگ دقیق (برای ذرات و روغن مایع)، یک درایر تبریدی (برای آب تا نقطه شبنم حدود 3 درجه سانتیگراد که معادل کلاس 4 است) و در نهایت یک فیلتر کربن فعال (برای بخار روغن). اگر نیاز به کلاس 1.2.1 باشد (نقطه شبنم 40- درجه سانتیگراد یا کمتر)، به جای درایر تبریدی به درایر جذبی نیاز خواهد بود.

استاندارد ISO 8573-2 به روشهای تست محتوای روغن میپردازد، ISO 8573-3 به روشهای تست آب (نقطه شبنم)، ISO 8573-4 به روشهای تست ذرات جامد، و بخشهای بعدی به تست محتوای میکروارگانیسمها و گازها. استاندارد ISO 12500 نیز مرتبط با فیلترهای هوای فشرده است و روشهایی برای تست عملکرد فیلترهای کوالسینگ، فیلترهای حذف بخار روغن و فیلترهای ذرات جامد ارائه میدهد. این استانداردها به مصرفکنندگان کمک میکنند تا عملکرد واقعی فیلترها را مقایسه کرده و انتخاب آگاهانهتری داشته باشند. درک این استانداردها برای متخصصان هوای فشرده ضروری است، زیرا این استانداردها زبان مشترک بین تولیدکنندگان، تأمینکنندگان و مصرفکنندگان هوای فشرده در سراسر جهان هستند و تضمین میکنند که کیفیت هوای فشرده تحویل شده، متناسب با نیازهای کاربرد مورد نظر است. میکروفیلتر با قابلیت حذف طیف وسیعی از آلایندهها تا سطوح بسیار پایین، ابزاری کلیدی برای دستیابی به سختگیرانهترین کلاسهای خلوص در استاندارد ISO 8573 محسوب میشود.

پیادهسازی سیستم فیلتراسیون چند مرحلهای با میکروفیلترها

برای دستیابی به بالاترین کیفیت هوای فشرده و اطمینان از محافظت کامل از کمپرسور و تجهیزات پاییندستی، معمولاً از یک سیستم فیلتراسیون چند مرحلهای استفاده میشود که میکروفیلترها بخشهای اصلی آن را تشکیل میدهند. ترتیب قرارگیری فیلترها در این سیستم بسیار مهم است و باید به گونهای باشد که فیلترهای درشتتر، بار آلایندگی را از روی فیلترهای دقیقتر بردارند تا عمر مفید المنتهای گرانقیمتتر افزایش یابد و راندمان فیلتراسیون کلی سیستم بهینه شود. یک سیستم تصفیه هوای فشرده جامع ممکن است شامل مراحل زیر باشد: ابتدا، پس از کمپرسور و قبل از درایر، ممکن است یک جدا کننده آب و روغن نصب شود تا بخش عمده ذرات مایع درشت حذف شوند. سپس یک فیلتر پیشرفته (General Purpose Filter) برای حذف ذرات جامد بزرگتر (حدود 1 میکرون) و ذرات مایع باقیمانده نصب میگردد.

پس از فیلتر پیشرفته و درایر (که رطوبت را حذف میکند)، نوبت به میکروفیلتر کوالسینگ دقیق (High Efficiency Coalescing Filter) میرسد. این میکروفیلتر برای حذف ذرات جامد بسیار ریز (تا 0.01 میکرون) و ذرات مایع (آب و روغن) باقیمانده با دقت فیلتراسیون بالا طراحی شده است و نقش حیاتی در دستیابی به کلاسهای بالای ISO 8573 در دستههای ذرات و روغن ایفا میکند. در کاربردهایی که نیاز به حذف کامل بخار روغن و بو وجود دارد، پس از میکروفیلتر کوالسینگ، یک فیلتر کربن فعال (Activated Carbon Filter) نصب میشود. این فیلتر با استفاده از بستر کربن فعال، مولکولهای بخار روغن و هیدروکربنها را جذب کرده و هوای فشرده را کاملاً بیبو و عاری از بخار روغن تحویل میدهد. در نهایت، برای کاربردهای بسیار حساس مانند صنایع دارویی یا صنایع غذایی که نیاز به هوای استریل دارند، ممکن است یک فیلتر استریل در نقطه استفاده نصب شود. طراحی صحیح این سیستم چند مرحلهای با در نظر گرفتن نوع کمپرسور، فشار کاری، دبی و نیازهای کیفی کاربرد، کلید دستیابی به هوای فشرده با کیفیت مطلوب و افزایش عمر کلی سیستم است.

کاربرد میکروفیلتر در صنایع مختلف و نیازهای خاص هر بخش

هوای فشرده در طیف وسیعی از صنایع به کار میرود و نیاز به کیفیت هوای فشرده بسته به ماهیت فرآیندها در هر صنعت متفاوت است. میکروفیلترها با ارائه راهکارهای فیلتراسیون دقیق، امکان استفاده از هوای فشرده را در حساسترین کاربردها فراهم میکنند. در صنایع غذایی و آشامیدنی، هوای فشرده در تماس مستقیم با مواد غذایی (مثل انتقال پودرها، پر کردن بطریها، بستهبندی) یا سطوح در تماس با غذا قرار میگیرد. در این صنایع، نه تنها حذف ذرات جامد، آب و روغن تا کلاسهای بسیار بالا طبق استاندارد ISO 8573 ضروری است، بلکه جلوگیری از ورود میکروارگانیسمها نیز حیاتی است. بنابراین، استفاده از میکروفیلترهای کوالسینگ، فیلترهای کربن فعال (برای حذف بو و بخار روغن که میتواند طعم یا بوی محصول را تغییر دهد) و فیلترهای استریل در نقطه استفاده کاملاً ضروری است تا هوای فشرده مورد استفاده، استانداردهای بهداشتی سختگیرانه را رعایت کند و از آلودگی محصول جلوگیری شود.

در صنایع دارویی، الزامات کیفیت هوای فشرده حتی سختگیرانهتر است. هوای فشرده در فرآیندهایی مانند تولید دارو در اتاقهای تمیز، خشک کردن قرصها، پر کردن ویالها و بستهبندی به کار میرود. در این صنایع، دستیابی به کلاسهای بسیار بالای ISO 8573 (مثلاً 1.2.1 یا حتی بهتر) برای ذرات جامد، آب و روغن حیاتی است. همچنین، کنترل میکروارگانیسمها اهمیت فوقالعادهای دارد و استفاده از فیلترهای استریل با دقت مطلق الزامی است. در صنایع نساجی، هوای فشرده برای تمیز کردن تجهیزات، حمل و نقل الیاف و سیستمهای کنترل پنوماتیک به کار میرود. وجود رطوبت میتواند باعث چسبیدن الیاف به هم و گرفتگی نازلها شود، در حالی که روغن میتواند الیاف را لکهدار کند. میکروفیلترها و درایرها برای جلوگیری از این مشکلات و حفظ کیفیت محصول نهایی در این صنایع اهمیت دارند. در صنعت رنگپاشی (خودرو، مبلمان، لوازم خانگی)، هرگونه ذره جامد یا ذره مایع روغن/آب در هوای فشرده میتواند باعث ایجاد نقص در سطح رنگ شده و نیاز به فرآیند مجدد و افزایش هزینهها را در پی داشته باشد. استفاده از میکروفیلترهای کوالسینگ دقیق و فیلترهای کربن فعال برای حذف کامل ذرات و روغن برای دستیابی به کیفیت پوشش مطلوب ضروری است. این مثالها نشان میدهند که چگونه میکروفیلتر با قابلیت تصفیه در سطوح مختلف دقت، نیازهای کیفی متنوع صنایع مختلف را برآورده میکند.

پیامدهای عدم استفاده از میکروفیلتر یا نگهداری نادرست آن

اهمیت میکروفیلتر زمانی به طور کامل درک میشود که پیامدهای عدم استفاده از آن یا نگهداری نادرست (به ویژه عدم تعویض المنت به موقع) را بررسی کنیم. این پیامدها میتوانند زنجیرهای از مشکلات را در کل سیستم هوای فشرده و فرآیندهای وابسته ایجاد کنند و هزینههای پنهان و آشکاری را به صنعت تحمیل نمایند. همانطور که پیشتر اشاره شد، اصلیترین پیامد عدم فیلتراسیون مناسب، افزایش سایش و خوردگی در کمپرسور و تجهیزات پاییندستی است. ذرات جامد مانند سنباده عمل کرده و به سطوح متحرک آسیب میزنند. رطوبت و روغن فرآیندهای خوردگی و تشکیل رسوب را تسریع میکنند. این امر منجر به کاهش عمر مفید کمپرسور و سایر تجهیزات گرانقیمت نظیر درایرها، شیرهای کنترل و ابزارآلات پنوماتیک میشود و نیاز به تعمیرات و تعویض مکرر را افزایش میدهد که خود هزینههای سنگینی در پی دارد.

علاوه بر هزینههای نگهداری و تعمیرات مستقیم، هوای فشرده آلوده باعث کاهش راندمان سیستم میشود. افت فشار ناشی از المنتهای اشباع شده یا مسدود شدن مسیرها به دلیل رسوبات، به این معنی است که کمپرسور باید با فشار بالاتری کار کند تا فشار مورد نیاز در نقطه استفاده تأمین شود. این کار مستقیماً منجر به افزایش مصرف انرژی میشود، زیرا مصرف انرژی کمپرسورها به طور قابل توجهی با فشار نسبت مستقیم دارد. در واقع، افزایش هر 1 بار فشار کاری میتواند تا 7 درصد مصرف انرژی کمپرسور را افزایش دهد. همچنین، هوای فشرده آلوده میتواند عملکرد ابزارآلات پنوماتیک را مختل کرده، باعث کارکرد نامنظم یا خرابی آنها شود که منجر به کاهش بهرهوری خطوط تولید میگردد. پیامدهای عدم تعویض به موقع المنت فیلتر حتی میتواند به آلودگی محصول نهایی منجر شود. در صنایع حساس، این موضوع نه تنها به اتلاف محصولات معیوب و زیان مالی منجر میشود، بلکه میتواند اعتبار برند را خدشهدار کرده و در صورت عدم رعایت استانداردهای بهداشتی (مانند ISO 22000 برای صنایع غذایی یا GMP برای صنایع دارویی) پیامدهای قانونی در پی داشته باشد. بنابراین، استفاده صحیح و نگهداری اصولی میکروفیلترها یک ضرورت عملیاتی برای هر صنعتی است که از هوای فشرده استفاده میکند.

المنت فیلتر: قلب تپنده میکروفیلتر و لزوم تعویض به موقع آن

المنت فیلتر، جزء اصلی و فعال میکروفیلتر است که فرآیند فیلتراسیون واقعی را انجام میدهد. این المنت معمولاً از الیاف بسیار ظریف (مانند الیاف شیشه یا الیاف مصنوعی) تشکیل شده است که در یک ساختار متراکم و چینخورده (مانند کاغذ فیلتر) قرار گرفتهاند تا سطح فیلتراسیون را افزایش دهند. نوع و ساختار الیاف به کار رفته در المنت، دقت فیلتراسیون و راندمان حذف آلایندهها را تعیین میکند. المنتها برای حذف ذرات جامد با استفاده از مکانیسمهای مختلف (برخورد، رهگیری، انتشار) و برای حذف ذرات مایع با استفاده از پدیده کوالسینگ (تبدیل ذرات مایع ریز به قطرات بزرگتر) طراحی میشوند. دور یک استوانه مشبک داخلی قرار میگیرد که به هوا اجازه عبور میدهد و ساختار المنت را تقویت میکند.

به مرور زمان، المنت فیلتر با آلایندهها پر میشود و منافذ آن مسدود میگردند. این فرآیند اجتنابناپذیر است و بخشی طبیعی از چرخه عمر المنت است. همانطور که المنت اشباع میشود، مقاومت آن در برابر جریان هوا افزایش مییابد که با گیج اختلاف فشار قابل مشاهده است. علاوه بر افزایش افت فشار، المنت اشباع شده راندمان فیلتراسیون خود را نیز از دست میدهد؛ برخی آلایندهها ممکن است دیگر به طور مؤثر جذب نشوند و از فیلتر عبور کنند. به همین دلیل، تعویض المنت میکروفیلتر در زمان مناسب، نه تنها برای جلوگیری از افت فشار و افزایش مصرف انرژی، بلکه برای حفظ کیفیت هوای فشرده در سطح مطلوب حیاتی است. زمان تعویض المنت معمولاً بر اساس افت فشار مشخص شده توسط سازنده یا یک دوره زمانبندی (مثلاً سالانه یا بر اساس ساعات کارکرد) تعیین میشود. اهمیت بازدیدهای دورهای برای بررسی وضعیت گیج اختلاف فشار و زمانبندی تعویض بر اساس شرایط عملیاتی واقعی سیستم (مانند میزان آلودگی هوای ورودی) را نباید نادیده گرفت. تعویض به موقع المنت میکروفیلتر یک اقدام نگهداری پیشگیرانه ساده اما فوقالعاده مؤثر برای محافظت از سرمایهگذاری شما در کمپرسور و سیستم هوای فشرده است.

ابزارآلات پنوماتیک و سیستمهای کنترلی؛ مصرفکنندگان اصلی هوای فشرده با کیفیت بالا

ابزارآلات پنوماتیک (مانند آچارهای بادی، دریلها، چکشها، سنبادهها) و سیستمهای کنترلی (نظیر شیرهای برقی، سیلندرهای پنوماتیک، رگلاتورها و تجهیزات ابزار دقیق) جزء اصلیترین مصرفکنندگان هوای فشرده در محیطهای صنعتی هستند. عملکرد صحیح و عمر مفید این تجهیزات به شدت به کیفیت هوای فشرده ورودی وابسته است. هوای فشرده آلوده میتواند آسیبهای جدی و پرهزینهای به این تجهیزات وارد کند و نقش میکروفیلتر در محافظت از آنها بسیار حیاتی است. ذرات جامد موجود در هوای فشرده میتوانند وارد قطعات متحرک ابزارآلات پنوماتیک شده و باعث سایش داخلی، گرفتگی و کاهش راندمان شوند. تصور کنید ذرات گرد و غبار وارد یک شیر کنترل دقیق شوند؛ این میتواند باعث چسبیدن شیر، نشتی و اختلال در عملکرد سیستم اتوماسیون گردد.

رطوبت موجود در هوای فشرده میتواند در ابزارآلات پنوماتیک و سیستمهای کنترلی باعث خوردگی قطعات فلزی، شستشوی روانکنندهها و در دماهای پایینتر، یخزدگی و توقف کامل عملکرد شود. شیرهای برقی و سیلندرها به ویژه به وجود رطوبت حساس هستند و خوردگی داخلی میتواند باعث خرابی آنها شود. روغن و بخار روغن نیز میتوانند مشکلساز باشند. روغن میتواند با مواد روانکننده داخلی ابزارآلات و شیرها ترکیب شده و باعث تشکیل رسوبات چسبنده شود که حرکت قطعات را مختل میکند. در ابزار دقیق و سیستمهای کنترلی حساس که نیاز به دقت بالا دارند، وجود ذرات جامد، رطوبت یا روغن میتواند سیگنالهای کنترلی را تغییر داده و باعث عملکرد نادرست سیستم شود. میکروفیلترها با حذف مؤثر این آلایندهها (به خصوص ذرات جامد ریز، ذرات مایع آب و روغن و بخار روغن در صورت استفاده از فیلتر کربن فعال)، هوای فشرده پاک مورد نیاز این تجهیزات را تامین میکنند. این امر نه تنها عمر مفید ابزارآلات پنوماتیک و سیستمهای کنترلی را به میزان قابل توجهی افزایش میدهد، بلکه راندمان و قابلیت اطمینان آنها را نیز بهبود میبخشد و از هزینههای ناشی از خرابی و توقف تولید جلوگیری میکند.

کاهش هزینههای نگهداری کمپرسور با فیلتر و تأثیر آن بر توجیه اقتصادی

یکی از ملموسترین مزایای استفاده از میکروفیلتر در کمپرسور، کاهش قابل توجه هزینههای نگهداری و تعمیرات کمپرسور و کل سیستم هوای فشرده است. این کاهش هزینه، توجیه اقتصادی سرمایهگذاری اولیه در میکروفیلترها و نگهداری منظم آنها را به وضوح نشان میدهد. آلایندهها عامل اصلی سایش و خرابی قطعات مکانیکی در کمپرسور و تجهیزات پاییندستی هستند. با حذف مؤثر این آلایندهها توسط میکروفیلترها، فرسودگی قطعات اصلی کمپرسور (مانند روتورها، بلبرینگها، سوپاپها) به حداقل میرسد. این بدان معناست که فواصل زمانی بین تعمیرات اساسی یا تعویض قطعات مهم کمپرسور افزایش مییابد که خود هزینههای کلانی را کاهش میدهد. همچنین، عمر تجهیزات جانبی مانند درایرها، مخازن هوای فشرده، لولهکشیها، شیرها و ابزارآلات پنوماتیک نیز به دلیل عبور هوای فشرده پاکتر افزایش مییابد و نیاز به تعمیرات یا تعویض آنها کمتر میشود. این محافظت همهجانبه، کاهش هزینههای نگهداری را در سراسر سیستم تضمین میکند.

علاوه بر هزینههای تعمیرات مستقیم، کاهش هزینههای نگهداری شامل کاهش هزینههای مربوط به توقف تولید (Downtime) نیز میشود. خرابی ناگهانی کمپرسور یا تجهیزات پاییندستی به دلیل آلودگی میتواند خط تولید را متوقف کرده و ضررهای هنگفتی ناشی از از دست دادن تولید، دستمزد کارکنان در زمان توقف و تحویل دیر هنگام سفارشات را در پی داشته باشد. میکروفیلترها با کاهش احتمال این خرابیها، قابلیت اطمینان سیستم را افزایش داده و زمان توقف ناخواسته را به حداقل میرسانند. همچنین، کاهش هزینههای مربوط به مصرف انرژی ناشی از حفظ راندمان و کاهش افت فشار نیز بخشی از مزایای اقتصادی فیلتراسیون مناسب است. در نظر گرفتن این فاکتورها در مجموع نشان میدهد که سرمایهگذاری در میکروفیلترهای با کیفیت و نگهداری منظم آنها، نه تنها یک اقدام فنی صحیح است، بلکه یک تصمیم مالی هوشمندانه برای کاهش هزینههای عملیاتی و افزایش سودآوری در بلندمدت محسوب میشود. کاهش هزینههای نگهداری کمپرسور با فیلتر مناسب، یکی از قویترین دلایل برای استفاده و توجه به میکروفیلترها است.

اهمیت هوزینگ فیلتر و اتودرین در عملکرد پایدار میکروفیلتر

گرچه المنت فیلتر وظیفه اصلی فیلتراسیون را بر عهده دارد، اما هوزینگ فیلتر و اتودرین نیز اجزای بسیار مهمی هستند که عملکرد صحیح و پایدار میکروفیلتر به آنها وابسته است. هوزینگ فیلتر (Filter Housing) در واقع بدنه یا محفظهای است که المنت فیلتر در آن قرار میگیرد. این بدنه باید برای تحمل فشار کاری هوای فشرده طراحی شده باشد و از مواد مقاوم در برابر خوردگی ساخته شود، زیرا همواره در معرض رطوبت و روغن قرار دارد. طراحی هوزینگ بر جریان هوا از طریق المنت تأثیر میگذارد؛ یک طراحی مناسب جریان بهینه را تضمین کرده و افت فشار را به حداقل میرساند. هوزینگها معمولاً دارای اتصالات ورودی و خروجی برای لولههای هوای فشرده، محل نصب المنت و یک محفظه در پایین برای جمعآوری ذرات مایع (آب و روغن) هستند که توسط المنت کوالسینگ از هوا جدا میشوند.

اتودرین (Autodrain) یا سیستم تخلیه اتوماتیک مایعات، جزء بسیار حیاتی برای میکروفیلترهای کوالسینگ و جدا کنندههای آب است. همانطور که اشاره شد، فیلترهای کوالسینگ ذرات مایع را از هوا جدا کرده و در پایین هوزینگ جمعآوری میکنند. اگر این مایعات به طور منظم تخلیه نشوند، سطح آنها در هوزینگ بالا میآید و ممکن است دوباره به جریان هوا بازگردند (پدیده Re-entrainment) که راندمان فیلتراسیون را به شدت کاهش داده و هوای فشرده را مجدداً آلوده میکند. اتودرین وظیفه دارد این مایعات جمع شده را به صورت خودکار از سیستم تخلیه کند. انواع مختلفی از اتودرینها وجود دارد، از جمله اتودرینهای شناوری مکانیکی (که با بالا آمدن سطح مایع فعال میشوند)، اتودرینهای الکترونیکی تایمردار یا سنسوری (که بر اساس زمان یا تشخیص سطح مایع عمل میکنند) و اتودرینهای مگنتی (تخممرغی). انتخاب و نگهداری صحیح اتودرین برای اطمینان از تخلیه مؤثر مایعات و حفظ کیفیت هوای فشرده ضروری است. انسداد یا خرابی اتودرین میتواند به سرعت عملکرد میکروفیلتر را مختل کند و منجر به عبور رطوبت و روغن از فیلتر شود. بنابراین، هنگام انتخاب میکروفیلتر، علاوه بر کیفیت المنت، به کیفیت هوزینگ و نوع و قابلیت اطمینان اتودرین نیز توجه کنید و در برنامه نگهداری خود، بازرسی عملکرد اتودرین را نیز لحاظ نمایید.

دقت فیلتراسیون بر حسب میکرون: درک جزئیات در حذف آلایندهها

دقت فیلتراسیون (Filtration Accuracy) یکی از مهمترین ویژگیهای یک میکروفیلتر است و معمولاً بر حسب میکرون (μm) بیان میشود. میکرون یک واحد طول بسیار کوچک است (یک هزارم میلیمتر) و برای اندازهگیری اندازه ذرات جامد و ذرات مایع به کار میرود. هرچه عدد میکرون کمتر باشد، دقت فیلتراسیون بالاتر است و فیلتر قادر به حذف ذرات کوچکتری خواهد بود. فیلترهای اولیه یا پیشفیلترها ممکن است دقت فیلتراسیون در حدود 1 تا 5 میکرون داشته باشند، به این معنی که ذرات جامد و ذرات مایع بزرگتر از این اندازه را حذف میکنند. این فیلترها برای محافظت از فیلترهای دقیقتر که در مراحل بعدی قرار میگیرند، ضروری هستند و بار آلایندگی درشت را کاهش میدهند.

میکروفیلترهای کوالسینگ با دقت فیلتراسیون بسیار بالاتر طراحی میشوند، معمولاً در حدود 0.01 میکرون. این دقت به آنها اجازه میدهد تا ذرات جامد بسیار ریز و ذرات مایع (آب و روغن) را که از فیلترهای اولیه عبور کردهاند، حذف کنند. فیلتراسیون در این سطح دقت برای دستیابی به کلاسهای بالای ISO 8573 برای ذرات و روغن حیاتی است و از ابزار دقیق، سیستمهای کنترلی حساس و فرآیندهایی مانند رنگپاشی و تولید الکترونیک محافظت میکند. فیلترهای استریل حتی دقت بالاتری دارند و به صورت دقت مطلق (Absolute Filtration) بیان میشوند، مثلاً 0.2 میکرون یا 0.01 میکرون برای حذف میکروارگانیسمها. دقت مطلق به این معنی است که فیلتر قادر به حذف 99.9999% یا بیشتر ذرات با اندازه مشخص شده است. درک دقت فیلتراسیون بر حسب میکرون و مطابقت آن با نیازهای کاربرد شما، گامی اساسی در انتخاب میکروفیلتر مناسب و طراحی یک سیستم تصفیه هوای فشرده مؤثر است. همیشه مشخصات دقت فیلتراسیون ارائه شده توسط سازنده را بررسی کنید و اطمینان حاصل کنید که با استانداردهای مورد نیاز صنعت شما مطابقت دارد.

جلوگیری از سایش و خوردگی با فیلتراسیون هوای فشرده

سایش و خوردگی دو مکانیزم اصلی تخریب در سیستمهای هوای فشرده هستند که به طور مستقیم با حضور آلایندهها مرتبطاند. میکروفیلترها با حذف مؤثر این آلایندهها، نقش پیشگیرانهای کلیدی در جلوگیری از این فرآیندهای مخرب ایفا میکنند و به همین دلیل در افزایش عمر کمپرسور و تجهیزات نقش حیاتی دارند. سایش معمولاً ناشی از ذرات جامد معلق در هوای فشرده است. این ذرات با سرعت بالا در سیستم حرکت کرده و با قطعات متحرک یا سطوح داخلی برخورد میکنند. در کمپرسورهای اسکرو، ذرات ریز میتوانند وارد فضای بین روتورها شده و باعث سایش سطوح مارپیچی شوند که به مرور زمان لقی را افزایش داده و راندمان را کاهش میدهد. در شیرها و سیلندرهای پنوماتیک، ذرات میتوانند روی سطوح آببندی نشسته و باعث نشتی یا سایش سطوح آببندی شوند.

میکروفیلترها، به خصوص میکروفیلترهای کوالسینگ با دقت فیلتراسیون بالا (0.01 میکرون)، قادر به حذف بخش عمده این ذرات جامد ریز هستند و از رسیدن آنها به بخشهای حساس سیستم جلوگیری میکنند. خوردگی در سیستمهای هوای فشرده عمدتاً ناشی از رطوبت و آلایندههای دیگر مانند دیاکسید کربن یا ترکیبات گوگردی است که در هوای محیط وجود دارند و پس از فشرده شدن و ترکیب با آب متراکم شده، مواد اسیدی تشکیل میدهند. این مواد اسیدی میتوانند سطوح فلزی داخلی کمپرسور، مخازن، لولهها و تجهیزات را خورده و باعث ضعیف شدن ساختار و نشتی شوند. روغن کمپرسور نیز در حضور آب میتواند امولسیون تشکیل داده و خواص روانکنندگی خود را از دست دهد که به سایش کمک میکند.

میکروفیلترهای کوالسینگ با حذف ذرات مایع آب و روغن، میزان رطوبت و روغن مایع موجود در هوای فشرده را به شدت کاهش میدهند. اگرچه درایرها نقش اصلی در حذف رطوبت ایفا میکنند، اما میکروفیلترهای کوالسینگ مکمل آنها در حذف ذرات مایع آب هستند و همچنین ذرات ریز روغن را حذف میکنند که خود میتواند در فرآیندهای خوردگی نقش داشته باشد. با جلوگیری از سایش ناشی از ذرات و خوردگی ناشی از رطوبت و روغن، میکروفیلترها به حفظ سلامت مکانیکی و ساختاری سیستم هوای فشرده کمک کرده و عمر مفید آن را به میزان قابل توجهی افزایش میدهند. این نقش پیشگیرانه، یکی از مهمترین دلایل برای سرمایهگذاری در تصفیه دقیق هوای فشرده است.

راندمان کمپرسور و ارتباط آن با کیفیت هوای فشرده ورودی و خروجی

راندمان کمپرسور، معیاری برای سنجش میزان کارایی آن در تبدیل انرژی (الکتریکی یا مکانیکی) به هوای فشرده قابل استفاده است. کمپرسور برای فشرده کردن حجم مشخصی از هوا تا فشار معین، به مقدار مشخصی انرژی نیاز دارد. هر عاملی که این فرآیند فشردهسازی را با مشکل مواجه کند یا باعث اتلاف انرژی شود، راندمان کمپرسور را کاهش میدهد. کیفیت هوای فشرده، چه در ورودی کمپرسور و چه در خروجی آن، تأثیر مستقیمی بر راندمان کلی سیستم دارد. کیفیت هوای ورودی به کمپرسور بسیار مهم است. فیلتر هوای ورودی کمپرسور (که معمولاً یک فیلتر کاغذی یا الیافی درشت است)، وظیفه حذف ذرات جامد بزرگتر را بر عهده دارد. اگر این فیلتر مسدود شود، افت فشار در ورودی کمپرسور افزایش مییابد. کار کردن کمپرسور با افت فشار در ورودی به معنی نیاز به کار بیشتر برای مکش هوا و در نتیجه کاهش راندمان و افزایش مصرف انرژی است. ذرات جامد ریزی که از فیلتر ورودی عبور میکنند نیز میتوانند وارد محفظه فشردهسازی کمپرسور شده و باعث سایش و کاهش راندمان داخلی آن شوند.

کیفیت هوای فشرده خروجی نیز بر راندمان تأثیر غیرمستقیم دارد. اگر هوای فشرده خروجی حاوی مقادیر زیادی آلاینده باشد و سیستم فیلتراسیون و درایر پاییندستی کار خود را به درستی انجام ندهند، این آلایندهها در مخازن، لولهها و تجهیزات پاییندستی رسوب کرده و باعث افت فشار در طول شبکه توزیع میشوند. برای جبران این افت فشار و تأمین فشار مورد نیاز در نقطه استفاده، اپراتور ممکن است مجبور شود فشار خروجی کمپرسور را افزایش دهد. همانطور که گفته شد، افزایش فشار کاری کمپرسور به صورت تصاعدی مصرف انرژی را افزایش میدهد و راندمان کلی سیستم را کاهش میدهد. میکروفیلترها با حذف مؤثر ذرات جامد و ذرات مایع در خروجی کمپرسور (و پس از درایرها)، به حفظ کیفیت هوای فشرده در طول شبکه توزیع کمک کرده و از تشکیل رسوبات و افت فشار غیرضروری جلوگیری میکنند. این امر امکان کار کردن کمپرسور در فشار بهینه مورد نیاز را فراهم کرده و به حفظ راندمان بالای آن و کاهش هزینههای انرژی کمک مینماید. بنابراین، میکروفیلتر نه تنها از کمپرسور محافظت میکند، بلکه با بهبود کیفیت هوای فشرده، به افزایش راندمان کلی سیستم کمک میکند.

توجیه اقتصادی سرمایهگذاری در میکروفیلترهای با کیفیت در مقابل هزینههای پنهان هوای آلوده

برخی ممکن است سرمایهگذاری در میکروفیلترهای با کیفیت و المنتهای تعویضی آنها را به عنوان یک هزینه اضافی در نظر بگیرند، در حالی که در واقع این یک سرمایهگذاری هوشمندانه برای جلوگیری از هزینههای پنهان و بسیار بزرگتر هوای فشرده آلوده است. هزینههای پنهان هوای فشرده آلوده شامل موارد متعددی است که ممکن است در ابتدا به چشم نیایند اما در بلندمدت تأثیر قابل توجهی بر سودآوری یک واحد صنعتی دارند. اول، هزینههای مربوط به افزایش مصرف انرژی کمپرسور به دلیل افت فشار ناشی از فیلترهای اشباع شده یا مسدود شدن لولهها. این هزینه به صورت ماهانه در قبض برق ظاهر میشود و در طول عمر کمپرسور میتواند به دهها یا صدها میلیون تومان برسد. دوم، هزینههای مربوط به تعمیرات و تعویض مکرر کمپرسور و تجهیزات پاییندستی (مانند شیرهای پنوماتیک، سیلندرها، ابزار دقیق). سایش و خوردگی ناشی از آلایندهها، عمر این تجهیزات را کاهش داده و نیاز به تعمیرات پیشبینی نشده و گرانقیمت را افزایش میدهد.

سوم، هزینههای مربوط به توقف تولید ناشی از خرابی سیستم هوای فشرده. هر ساعت توقف خط تولید میتواند منجر به از دست دادن هزاران یا میلیونها تومان درآمد شود. چهارم، هزینههای مربوط به محصولات معیوب ناشی از هوای فشرده آلوده در صنایع حساس. دور ریختن محصولات، دوبارهکاری و از دست دادن اعتبار برند همگی هزینههای قابل توجهی هستند. پنجم، هزینههای مربوط به عدم انطباق با استانداردهای کیفی و بهداشتی که میتواند منجر به جریمههای قانونی، مشکلات صادراتی و از دست دادن بازار شود. در مقابل این هزینههای پنهان و بزرگ، هزینه خرید میکروفیلترهای با کیفیت و تعویض المنتهای آنها یک مبلغ نسبتاً کوچک و قابل پیشبینی است. یک میکروفیلتر با کیفیت میتواند با افزایش عمر کمپرسور و تجهیزات، کاهش مصرف انرژی، جلوگیری از توقف تولید و حفظ کیفیت محصول، در مدت زمان کوتاهی هزینه اولیه خود را جبران کرده و در بلندمدت صرفهجویی قابل توجهی ایجاد کند. بنابراین، سرمایهگذاری در میکروفیلتر نه یک هزینه، بلکه یک استراتژی هوشمندانه برای مدیریت هزینهها و افزایش بهرهوری در صنعت است.

اجزای تشکیل دهنده میکروفیلتر و نقش هر یک در فرآیند فیلتراسیون

برای درک بهتر عملکرد میکروفیلتر، لازم است با اجزای تشکیل دهنده اصلی آن و نقش هر یک آشنا شویم. این اجزا با همکاری یکدیگر، فرآیند تصفیه هوای فشرده را انجام میدهند و سلامت و کیفیت هوای خروجی را تضمین میکنند. هوزینگ فیلتر (Filter Housing) به عنوان محفظه خارجی فیلتر عمل میکند. این بخش معمولاً از آلومینیوم ریختهگری شده یا فولاد با پوشش مقاوم در برابر خوردگی ساخته میشود تا بتواند فشار بالای هوای فشرده را تحمل کند و در برابر رطوبت و روغن مقاوم باشد. طراحی داخلی هوزینگ به گونهای است که هوای فشرده را به سمت المنت فیلتر هدایت کرده و فضای کافی برای جمعآوری مایعات جدا شده توسط المنت (در میکروفیلترهای کوالسینگ) در بخش پایین فراهم کند. هوزینگ دارای ورودی و خروجی با اتصالات رزوه ای یا فلنجی متناسب با اندازه لولهکشی سیستم است.

المنت فیلتر (Filter Element) جزء فعال و مصرفی میکروفیلتر است. این المنت از لایههای متعددی از الیاف بسیار ریز تشکیل شده است که وظیفه جذب و حذف ذرات جامد و ذرات مایع را بر عهده دارد. جنس و ساختار الیاف (مانند الیاف شیشه، الیاف پلیپروپیلن) دقت فیلتراسیون المنت را تعیین میکند. در المنتهای کوالسینگ، ساختار الیاف به گونهای است که باعث چسبیدن و بزرگ شدن ذرات مایع میشود. المنت معمولاً در اطراف یک هسته داخلی مشبک قرار گرفته و توسط یک پوشش خارجی نیز محافظت میشود. عمر مفید المنت محدود است و باید به طور منظم بر اساس افت فشار یا زمانبندی تعویض گردد. اتودرین (Autodrain) یا شیر تخلیه اتوماتیک، مسئول تخلیه مایعات (آب و روغن) جمع شده در پایین هوزینگ است. این اتودرین میتواند مکانیکی، الکترونیکی یا ترکیبی باشد و عملکرد صحیح آن برای جلوگیری از آلودگی مجدد هوای فشرده حیاتی است. گیج اختلاف فشار (Differential Pressure Gauge) یک نشانگر بصری است که روی هوزینگ نصب میشود و تفاوت فشار بین ورودی و خروجی فیلتر را نمایش میدهد. این گیج مهمترین ابزار برای پایش وضعیت المنت و تعیین زمان تعویض آن است. با درک نقش هر یک از این اجزا، میتوان میکروفیلتر را به درستی انتخاب، نصب و نگهداری کرد و از مزایای کامل آن در سیستم هوای فشرده بهرهمند شد.

نتیجهگیری: میکروفیلتر، سرمایهگذاری برای عمر بیشتر و کیفیت بهتر

در پایان، بررسی جامع نقش میکروفیلتر در افزایش عمر کمپرسور و بهبود کیفیت هوای فشرده به وضوح نشان میدهد که این تجهیزات کوچک اما حیاتی، ستون فقرات یک سیستم هوای فشرده کارآمد، قابل اطمینان و اقتصادی هستند. هوای فشرده آلوده، چالشی جدی برای هر صنعتی است و پیامدهای آن از سایش و خوردگی قطعات و کاهش راندمان کمپرسور گرفته تا خرابی ابزارآلات پنوماتیک و سیستمهای کنترلی و حتی آلودگی محصولات نهایی را شامل میشود. این مشکلات نه تنها هزینههای نگهداری و تعمیرات را به میزان قابل توجهی افزایش میدهند، بلکه منجر به افزایش مصرف انرژی و کاهش بهرهوری کلی میشوند.

میکروفیلترها با دقت فیلتراسیون بسیار بالا، قادر به حذف طیف گستردهای از آلایندهها شامل ذرات جامد ریز، ذرات مایع آب و روغن و بخار روغن هستند. این تصفیه دقیق، از قطعات حساس کمپرسور و تجهیزات پاییندستی در برابر آسیب محافظت کرده و عمر مفید آنها را به میزان چشمگیری افزایش میدهد. همچنین، میکروفیلترها کیفیت هوای فشرده را برای کاربردهای حساس در صنایعی نظیر صنایع غذایی، صنایع دارویی، رنگپاشی و تولید الکترونیک تضمین میکنند و امکان دستیابی به استانداردهای کیفی سختگیرانه مانند ISO 8573 را فراهم میآورند. نگهداری منظم و تعویض المنت میکروفیلتر در زمان مناسب، با پایش گیج اختلاف فشار، برای حفظ راندمان فیلتراسیون و جلوگیری از افت فشار غیرضروری ضروری است.

با توجه به تمام مزایای فنی و اقتصادی که میکروفیلترها ارائه میدهند، واضح است که استفاده از آنها نه یک هزینه قابل حذف، بلکه یک سرمایهگذاری ضروری و هوشمندانه است. سرمایهگذاری در میکروفیلترهای با کیفیت، هزینههای عملیاتی و هزینههای نگهداری را در بلندمدت کاهش داده و به افزایش بهرهوری و پایداری فرآیندهای صنعتی کمک میکند. اگر در حال طراحی یا بهینهسازی سیستم هوای فشرده خود هستید، اکیداً توصیه میشود نیازهای کیفی هوای فشرده خود را بر اساس کاربرد و استانداردهای مربوطه به دقت ارزیابی کنید و با مشورت متخصصین تجهیزات هوای فشرده، میکروفیلترهای مناسب با دقت و ظرفیت مورد نیاز را انتخاب و در برنامه نگهداری منظم آنها کوشا باشید. کیفیت هوای فشرده امروز، عمر و کارایی سیستم شما در فردا را تضمین میکند.

سوالات متداول (FAQs) در مورد میکروفیلتر هوای فشرده

در این بخش به برخی از پرسشهای متداول در مورد میکروفیلترها و نقش آنها در سیستم هوای فشرده پاسخ میدهیم:

چه تفاوتی بین فیلتر معمولی هوای فشرده و میکروفیلتر وجود دارد؟

تفاوت اصلی در دقت فیلتراسیون و نوع آلایندههای حذف شده است. فیلترهای معمولی (مانند فیلترهای ورودی کمپرسور یا جدا کنندههای آب اولیه) برای حذف ذرات جامد بزرگتر (معمولاً 1 میکرون به بالا) و ذرات مایع درشت به کار میروند. میکروفیلترها، به ویژه میکروفیلترهای کوالسینگ، دارای دقت فیلتراسیون بسیار بالاتری (معمولاً تا 0.01 میکرون) هستند و قادر به حذف ذرات جامد بسیار ریز و ذرات مایع (آب و روغن) باقیمانده با راندمان بالا هستند. میکروفیلترهای کربن فعال نیز برای حذف بخار روغن و بو تخصصی شدهاند. در واقع، میکروفیلترها مرحله دقیقتر تصفیه پس از فیلترهای معمولی و درایرها محسوب میشوند.

چه زمانی باید المنت میکروفیلتر کمپرسور را تعویض کرد؟ نشانههای آن چیست؟

زمان تعویض المنت میکروفیلتر معمولاً بر اساس دو عامل اصلی تعیین میشود: افت فشار و زمانبندی پیشنهادی سازنده. مهمترین نشانه، افزایش افت فشار در طول فیلتر است که توسط گیج اختلاف فشار روی هوزینگ نشان داده میشود. هنگامی که این افت فشار به مقدار مشخصی (مثلاً 0.35 بار) برسد، المنت اشباع شده و نیاز به تعویض دارد. علاوه بر این، اکثر سازندگان یک دوره زمانبندی پیشنهادی (مثلاً هر 8000 ساعت کارکرد یا سالانه) را برای تعویض المنت توصیه میکنند، حتی اگر افت فشار هنوز به حد تعویض نرسیده باشد، زیرا راندمان فیلتراسیون المنت میتواند پیش از افزایش افت فشار کاهش یابد. بازدیدهای دورهای برای بررسی وضعیت گیج و اتودرین نیز برای نگهداری مؤثر ضروری است.

استفاده نکردن یا تعویض نکردن به موقع میکروفیلتر چه پیامدهایی برای کمپرسور و خط تولید دارد؟

عدم استفاده از میکروفیلتر یا تعویض نکردن المنت به موقع پیامدهای جدی دارد. برای کمپرسور، منجر به افزایش سایش و خوردگی قطعات داخلی شده و عمر مفید آن را کاهش میدهد و نیاز به تعمیرات پرهزینه را افزایش میدهد. برای خط تولید و تجهیزات پاییندستی، باعث خرابی ابزارآلات پنوماتیک و سیستمهای کنترلی، افت فشار در شبکه توزیع و افزایش مصرف انرژی کمپرسور میشود. در صنایع حساس، منجر به آلودگی محصول نهایی، دور ریز، اتلاف هزینه و عدم انطباق با استانداردهای کیفی و بهداشتی میگردد. در مجموع، پیامد اصلی، افزایش هزینههای عملیاتی پنهان و آشکار و کاهش بهرهوری است.

برای انتخاب میکروفیلتر مناسب برای کمپرسورم باید به چه فاکتورهایی توجه کنم؟

انتخاب میکروفیلتر مناسب به چند فاکتور کلیدی بستگی دارد: 1. دقت فیلتراسیون مورد نیاز: این مهمترین فاکتور است و به کاربرد نهایی هوای فشرده و استانداردهای کیفی (مانند ISO 8573) که باید رعایت شوند، بستگی دارد (مثلاً 1 میکرون، 0.1 میکرون، 0.01 میکرون، یا حذف بخار روغن). 2. ظرفیت و دبی هوای عبوری: فیلتر باید بتواند حداکثر دبی هوای فشرده تولیدی کمپرسور شما را با حداقل افت فشار از خود عبور دهد. 3. فشار کاری سیستم: هوزینگ فیلتر باید برای حداکثر فشار کاری سیستم شما طراحی شده باشد. 4. شرایط محیطی: میزان آلودگی و رطوبت هوای ورودی میتواند بر انتخاب نوع و تعداد فیلترها در سیستم چند مرحلهای تأثیر بگذارد. مشورت با متخصصین تجهیزات هوای فشرده توصیه میشود.